Spielte menschliches Wissen bislang hauptsächlich als Datenquelle beim Anlernen künstlicher Intelligenz eine wichtige Rolle, solll GeMeKI (Generalisierung von menschzentrierten KI-Applikationen für die Produktionsoptimierung) einen Schritt weiter gehen: Ziel sind Komponenten für ein bedienerfreundliches System, das den Menschen und nicht die Softwareanwendung in den Mittelpunkt stellt. Damit soll sich die Mensch/Maschine-Interaktion in beide Richtungen verbessern, sowie auch die Akzeptanz digitaler Assistenzsysteme im betrieblichen. Im Ergebnis entsteht ein Gesamtsystem aus KI, Sensorik und Produktionstechnik, das sich flexibel in die Wertschöpfungskette einfügen und an weitere Anwendungsfelder anpassen lässt.

Vielfältige Schnittstellen

Für die Nutzer gibt es in diesem System stets mehrere Schnittstellen zur Interaktion: An die Stelle des gängigen unidirektionalen Ablaufs, bei dem der Mensch die gefundenen Lösungswege der KI bewertet, selbst aber kein Feedback erhält, soll hier ein dynamischer, bidirektionaler Prozess entstehen. Das bedeutet, dass die Nutzer in der Anwendung der gefundenen Lösungen aktiver als bisher in das Geschehen eingreifen, selbstständig korrigieren können und mithilfe von Sensorik neue, verbesserte Rohdaten erzeugen, die die KI-Modelle mit weiteren Informationen anreichern. Wie das genau funktionieren kann, wird anhand von drei Beispielprozessen erprobt, die in produzierenden Unternehmen immer wieder eingesetzt werden: dem Fügen, dem Trennen und dem Umformen.

Geteiltes Expertenwissen senkt Ausschuss

Beim Fügen elektrischer Bauteile zu einem Gesamtsystem werden oft Klebeprozesse eingesetzt. Hier kommt es auf die richtige Dosierung des Klebstoffs an, aber auch auf Umgebungsfaktoren wie Temperatur, Luftfeuchtigkeit und Materialeigenschaften. Im GeMeKI-Projekt erprobt Miele gemeinsam mit der Firma Xenon Automatisierungstechnik und dem Werkzeugmaschinenlabor WZL der RWTH Aachen, wie sich die Fertigung kleiner Elektromotoren durch KI-Einsatz verbessern lässt. Dazu greift das Assistenzsystem auf Expertenwissen von Mitarbeitern zurück. Denn diese sind aufgrund langjähriger Erfahrung in der Lage, die Beschaffenheit der Kleberaupen an Rotor, Kugellager und Stator mit dem Klebeprozess intuitiv zu beurteilen. Die KI leitet aus den diesen Rückmeldungen selbstständig Regeln ab, anhand derer später auch weniger erfahrene Arbeitskräfte befähigt werden können, zutreffende Urteile über die Qualität der verklebten Bauteile zu fällen. Zusätzlich lassen sich auch nachgelagerte und stichprobenhafte zerstörende Prüfprozesse einsparen und Ausschuss um bis zu zehn Prozent senken.

Verlässliche Informationen steigern Verfügbarkeit

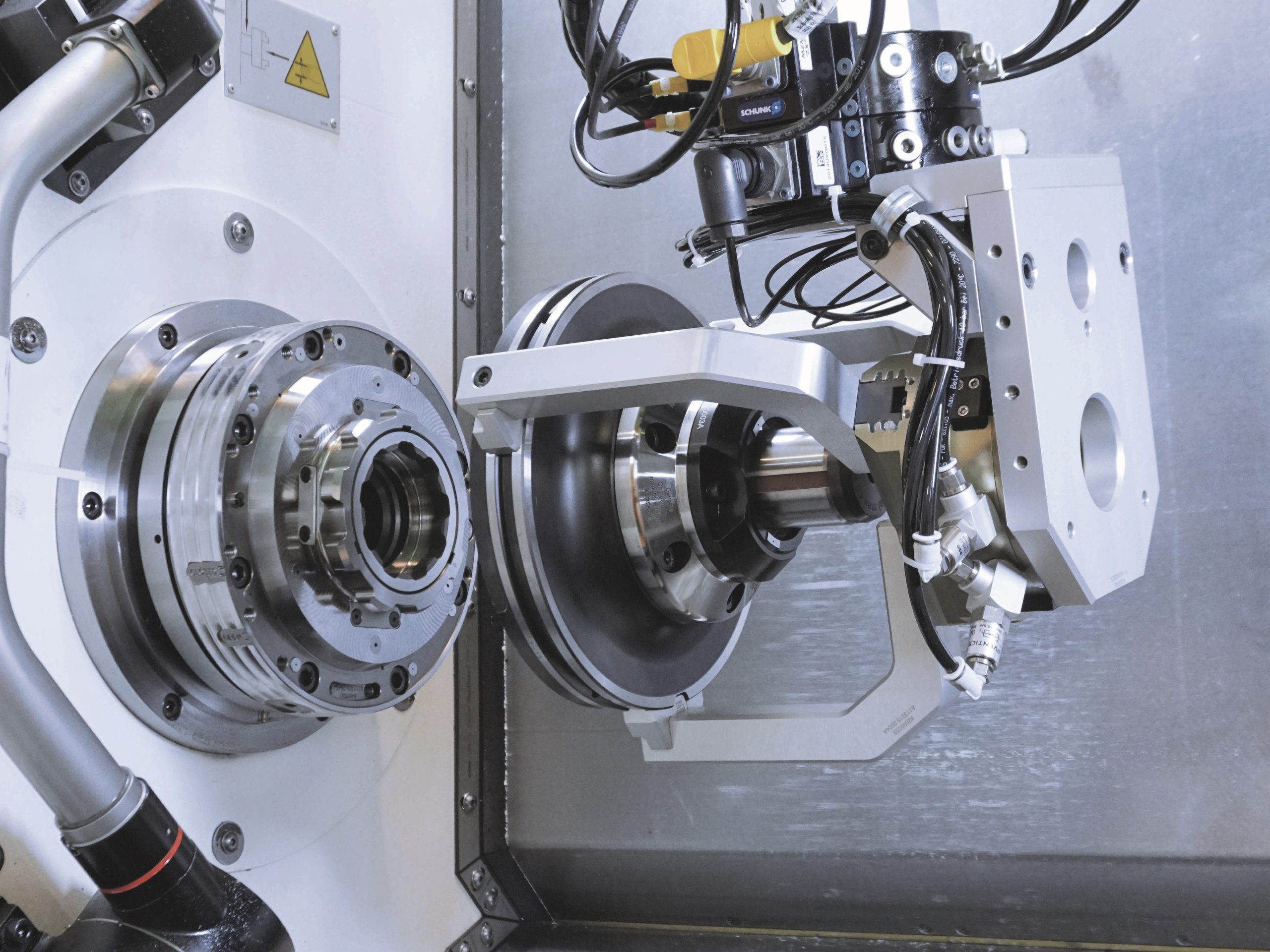

Das Einrichten von Maschinen zur Hochleistungszerspanung ist regelmäßig mit hohem Zeitaufwand verbunden: Bis zu vier Monaten dauert der Produktionsanlauf für komplexe Bauteile mit Genauigkeiten im Mikrometerbereich. Mit dem Ziel, den Ramp-up-Prozess zu verkürzen, arbeiten die Unternehmen Starrag Technology, Weiss Spindeltechnologie, Siemens und das WZL der RWTH Aachen an einem bedienerfreundlichen System, das während der Bearbeitung anhand integrierter Sensorik die Belastung und den Zustand der Werkzeugspindel überwacht. Die gewonnenen Daten werden nahezu in Echtzeit durch Algorithmen des maschinellen Lernens weiterverarbeitet und Anwenderinnen und Anwendern direkt an der Maschine leicht verständlich visualisiert. So kann das System ihnen verlässliche Informationen und Vorschläge unterbreiten, die die Verfügbarkeit und Performance der Prozesse verbessern und auf diese Weise dabei helfen, die Zeit bis zum Produktionsanlauf um bis zu 20 Prozent zu verkürzen.

KI und Augmented Reality

Auch effiziente Kaltumformprozesse, etwa in der Automobilindustrie oder der Luftfahrtbranche, erfordern gute Fachkenntnisse bei der Maschinenbedienung. Den Verschleiß komplexer Folgeverbund- und Transferwerkzeuge erkennen langjährige Mitarbeiter nicht selten intuitiv oder anhand der Geräusche, die sich im Einsatz der Werkzeuge mit der Zeit verändern. Der Werkzeughersteller Franz Pauli, die Firma Meastream und das Fraunhofer IPT gehen im Forschungsprojekt der Frage nach, wie sich eine vorausschauende Werkzeugwartung und die Einhaltung von Qualitätsstandards durch den Einsatz von KI und Augmented Reality (AR) verbessern lassen. Mittels des AR-Systems können Werker fehlerhafte Bauteilstellen markieren. Diese Fehlerdaten fließen in das KI-System zurück und bereichern dort die Lerngrundlage. Unterstützt wird das System durch eine Laserbeschriftungseinheit, die in das Werkzeug integriert wird. Anhand einer eindeutigen Lasercodierung lassen sich gefertigten Werkstücke identifizieren. So kann das System aus der vollständigen Datenbasis des Fertigungsprozesses Zusammenhänge zwischen Werkstückqualität, Prozessführung und Werkzeugzustand ableiten. Diese Informationen helfen bei der Dokumentation und bei der Prozessdiagnose. So sollen sich in Zukunft in der Auftragsfertigung zwischen fünf und zehn Prozent der Fertigungskosten einsparen lassen.

Weitere Einsatzgebiete

Die drei Beispielanwendungen dienen den Forschungspartnern dazu, Standards für die Entwicklung und Einführung von KI-basierten Lösungen in der Produktion zu setzen. In allen drei Fällen wird deshalb auch die Übertragbarkeit der erarbeiteten Lösungen auf andere Anwendungsfelder berücksichtigt. Ziel des Projektkonsortiums ist es, die Anlernzeit der KI durch eine stärker menschenzentrierte Entwicklung von KI-Werkzeugen und die Einbindung von Augmented Reality um bis zu zwanzig Prozent zu verkürzen. Ihre Einführung in Unternehmen, die heute einige Wochen bis zu mehreren Monaten dauert, soll sich durch die menschenzentrierten, digitalen Einführungs- und Begleitkonzepte um bis zu 25 Prozent verkürzen. Die Projektpartner Aixbrain, MT Analytics und Youse unterstützen darüber hinaus bei der Entwicklung passender Dienstleistungen und der Implementierung der KI-Systeme in den beteiligten Unternehmen. So steht am Ende des Projekts neben neuem Grundlagenwissen über die Regelkreise der Mensch/Maschine-Interaktion und den KI-Einsatz ein Gesamtpaket aus drei Best Practices zur Verfügung, deren Konzepte sich leicht an weitere Anwendungsfälle und Fertigungsszenarien anpassen lassen.