Wenn die gewaltige Exzenterpresse mit ihrem Kolben auf das rotglühende Eisen schlägt, vibriert jedes Mal die Halle von Krenhof. Mitarbeiter fassen die geschmiedeten Teile mit langen Eisenzangen und schichten sie in große Metallkörbe. Zwar schimmert nur wenige Meter entfernt das Display eines modernen Industrie-PCs, dennoch hat dieser Prozess immer noch etwas Archaisches. Mit ihrer Kernkompetenz im Schmieden positioniert sich Krenhof primär als Rohteileanbieter für Gesenkschmiedeteile. In besonderen Fällen übernimmt man allerdings auch Zerspanungsaufgaben. Zu den Produkten des Unternehmens gehören u.a. Beschlagteile für die Schalungstechnik und Kettenindustrie aber auch Zahnräder, Wellen, Flansche, Pleuel und Ähnliches für den Automobilbau. Zudem produziert es eine Reihe verschiedener Schmiedeteile für den Maschinenbau, die Bahn oder Landmaschinen.

Stöße, Vibration und 1.200°C

Um die genannten Produkte und Halbzeuge herzustellen, müssen die Metallteile zuerst zugeschnitten werden. Danach werden sie auf Temperaturen zwischen 950 und 1.200°C erhitzt. Mit hohem Druck wird das heiße Metallteil in einer Exzenterpresse zwischen den Gesenkhälften umgeformt. Anschließend werden die Werkstücke mit Wärme behandelt, um Spannungen abzubauen, die sie eventuell verformen könnten. Da sich auch bei derartigen Prozessen ein beachtliches Rationalisierungspotenzial ausschöpfen lässt, ist eine lückenlose Datenerfassung in der Produktion unabdingbar. Diese Aufgabe übernehmen seit einigen Jahren robuste Industrie-PCs von Noax. Vor deren Implementierung wurden Informationen über die Produktionsleistung auf Papierformularen festgehalten: Die Mitarbeiter mussten stets ihre Tätigkeit unterbrechen und die Daten handschriftlich notieren. Nach Schichtende brachten Angestellte diese Formulare ins Schreibbüro, wo die Angaben manuell in einen Office-PC getippt wurden. Dieses Vorgehen kostete nicht nur Zeit, es schlichen sich auch immer wieder Fehler ein.

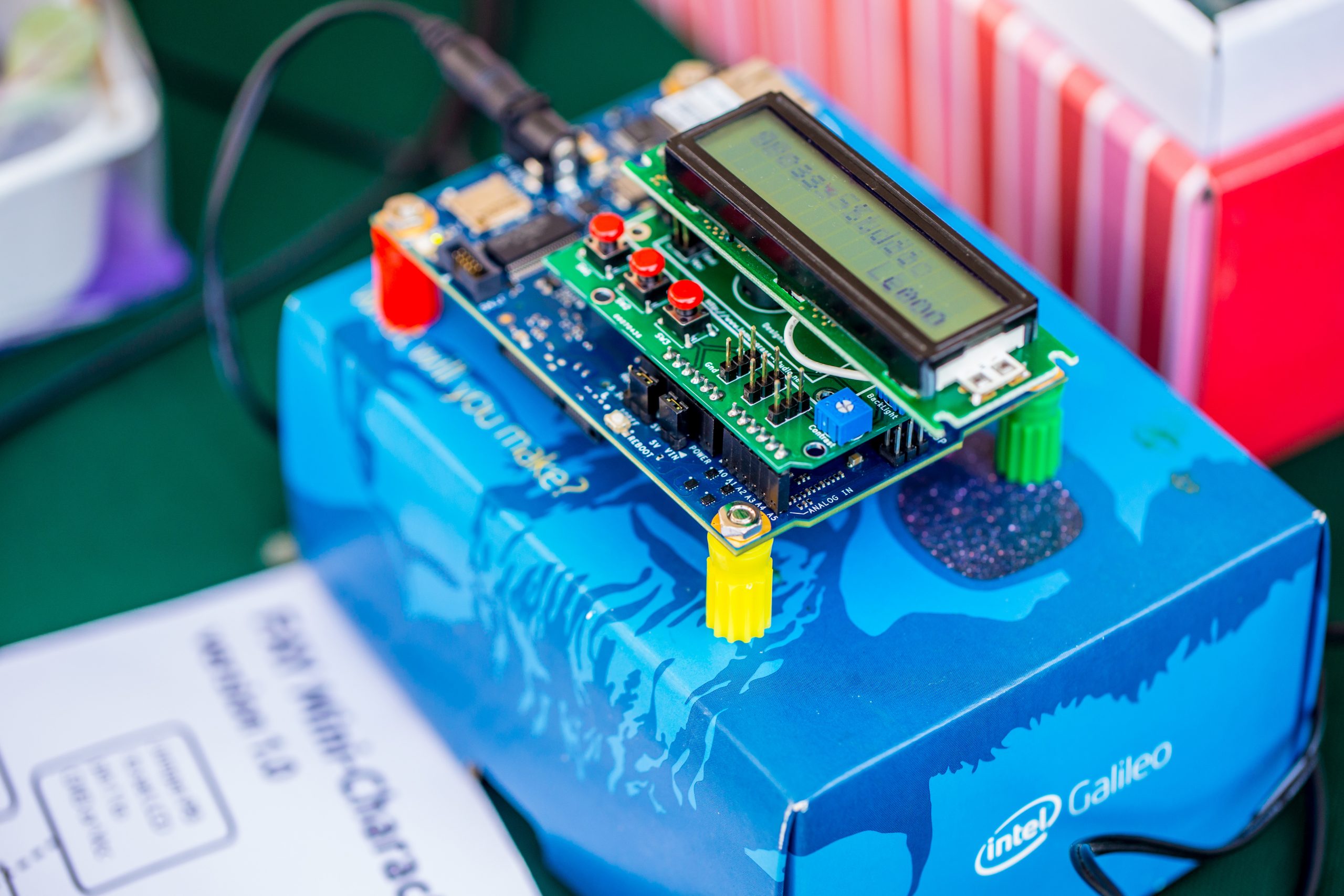

IPC direkt vor der Maschine

Da man mithilfe der Industrie-PCs genauere und vor allem aussagekräftigere Informationen erhalten kann, entschloss sich Krenhof, die Betriebs- und Maschinendaten sowie die Personalzeiten automatisch zu erfassen. Wirtschaftliches Produzieren zeigt sich unter anderem an einem bestimmten Output pro Stunde. Ohne entsprechende Kennzahlen lässt sich nicht nachvollziehen, ob das Unternehmen kostendeckend arbeitet oder nicht. Also wurde ein Maßnahmenplan entwickelt, um sämtliche Produktionszeiten und Stückzahlen zu erfassen. Das Ziel war eine möglichst transparente Fertigung. Im Jahr 2011 führte Krenhof Industrie-PCs ein und installierte darauf die MES-Software Proxia. Nach Angaben des Anwenders sprachen für diese Kombination eine hohe Performance des Gesamtsystems, der robuste, komplett geschlossene Aufbau der IPCs mit Touchscreen sowie die modulare, laufstabile Softwarelösung mit intuitiver Bedienoberfläche.

Hitze, Graphitstaub, Wasserdampf

Die leichte Handhabung macht die BDE-Terminals von Noax für Krenhof attraktiv. Hinzu kommt noch ihre Robustheit, welche für einen Metall verarbeitenden Betrieb gut geeignet ist: Schmieden gelten als Prototyp einer rauen Produktionsumgebung. Aufgrund der Belastungen in der Produktion lassen sich hier keine herkömmlichen PCs einsetzen: Ruß, Graphitstaub, Metallsplitter, Wasserdampf und Vibrationen würden einen gewöhnlichen Computer innerhalb von wenigen Stunden zum Stillstand bringen. Die komplett geschlossene Bauweise gemäß Schutzart IP65 der eingesetzten IPCs kommt hier besonders zum tragen, denn im Lauf des Produktionsprozesses verwendet die Schmiede eine Graphit/Wasser-Suspension zum Schmieren der Teile. Der extrem leitfähige Graphitstaub entweicht dabei in die Luft und setzt sich an den Oberflächen einschließlich der Hardware ab. Aufgrund der vollkommen wasser- und staubdichten Konstruktion dringen weder der Graphitstaub noch andere Verunreinigungen in das Innere der Industrie-PCs ein.

40 Prozent weniger Rüstzeit

Nachdem die IPC-Lösung 2011 implementiert worden war, ging Krenhof den nächsten Schritt des Effizienzsteigerung an. Mit der Einführung der Berichtspflicht kam der gesamte KVP-Prozess richtig ins Rollen. Auch dazu werden die Industrie-Computer von Noax verwendet. Sobald eine Unterbrechung der Produktion einen definierten Grenzwert übersteigt, muss jeder Mitarbeiter über das Kommentarfeld in der BDE-Software Gründe für die Verzögerung angeben. Beim Produktwechsel beträgt die Schwelle für die Berichtspflicht 80 Minuten, beim bloßen Werkzeugwechsel 15 Minuten. Mit diesem Prozess konnte das Unternehmen die Rüstzeiten um 40 Prozent senken. Unternehmensführung und Schichtleiter sehen nun sowohl die quantitativen Haupt- und Nebenzeiten als auch die qualitativen Gründe für Maschinenstillstände. Die neue Datentransparenz hat auch für das Führungspersonal Konsequenzen. Die Einführung der Industrie-PCs und der MES-Software war der Startpunkt für eine bessere Kommunikation zwischen Mitarbeitern und den Leitungsebenen. Denn die Mitarbeiter geben umgehend Bescheid, wenn Probleme auftreten. Die Führungsebene ist dann dazu aufgerufen, diese Probleme im Rahmen eines KVP-Workflows zu beseitigen. Das hat, laut Krenhof, die Mitarbeitermotivation und Akzeptanz des Systems stark verbessert.