Erst Lockdowns, dann klemmende Lieferketten: Wie ist die aktuelle Lage bei SPN?

Rainer Hertle: Wir konnten uns nach den schwierigen Einbrüchen zu Beginn der Pandemie wieder gut konsolidieren und haben in den letzten eineinhalb Jahren eine ganze Reihe erfolgreicher kundenspezifischer Entwicklungsprojekte auf die Reihe gebracht. Das Jahr 2022 gestaltet sich operativ positiv, wir sind jetzt wieder im Volllastbetrieb.

Zum Rohstoffmangel: Ja, die Frage beschäftigt zurzeit jeden. Wir haben uns vor gut einem Jahr überlegt, wie wir mit der veränderten Situation umgehen wollen. Wir haben auf Basis von Prognosen unsere Bedarfe mittelfristig gedeckt, zum Teil mit Verträgen, zum Teil mit Lagerbeständen. Wir sind also bisher, was die Versorgung mit Stahl und Aluminium anbelangt, sehr gut zurecht gekommen. Unsere Lieferrückstände haben sich leicht, aber auf niedrigem Niveau nach oben bewegt, um rund einen Tag auf zwei bis drei Tage. Das ist OK für die jetzige Lage, andere haben Wochen oder sogar Monate an Lieferrückständen.

Haben Sie sich auch strategisch neu ausgerichtet?

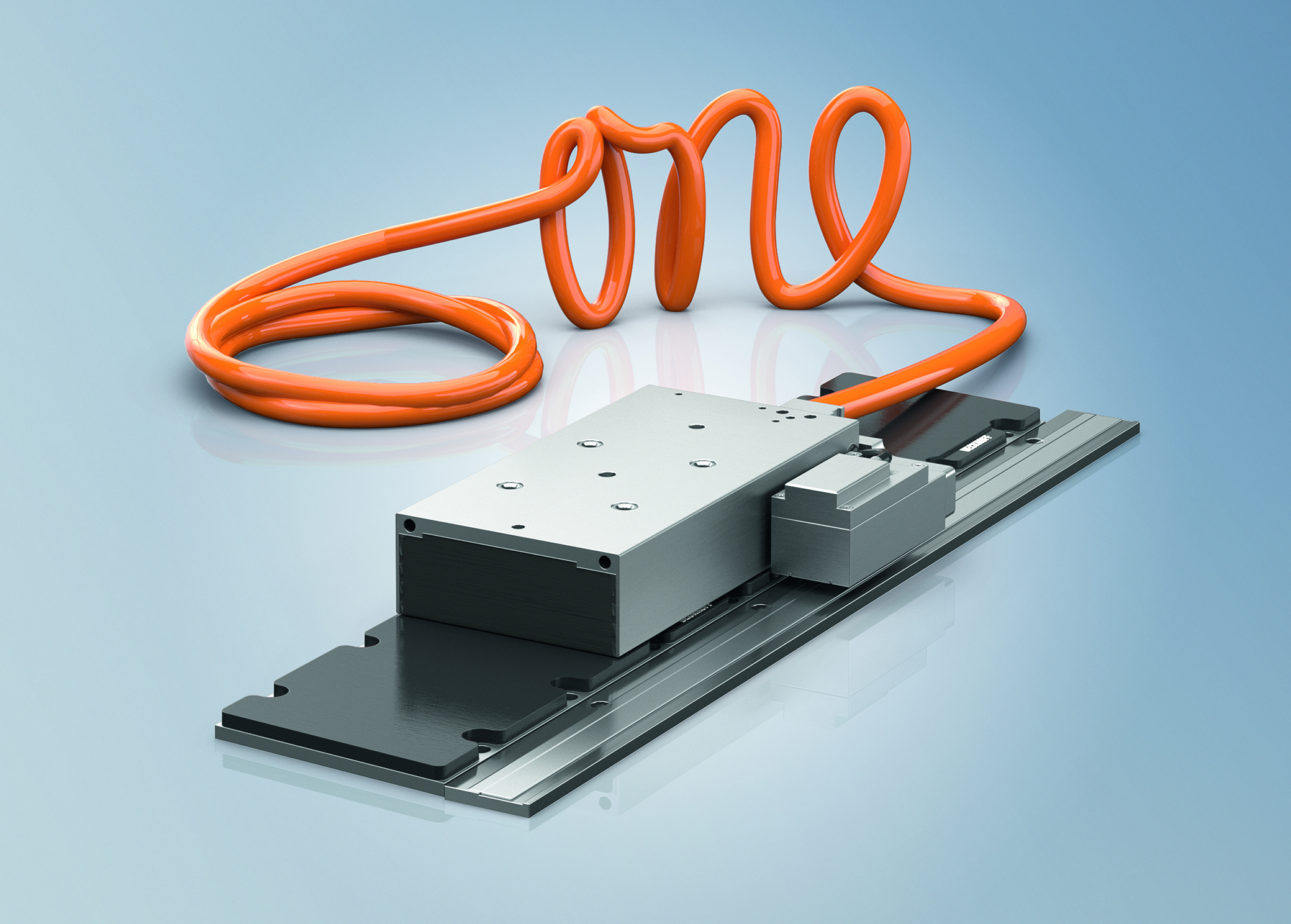

Hertle: Wir fokussieren uns weiter darauf, hochwertige, präzise und kundenspezifische Antriebslösungen zu designen, unabhängig von der Verzahnungstechnik. Wir beherrschen alle Verzahnungstechnologien, da unterscheiden wir uns auch von allen Marktbegleitern. Allerdings konzentrieren wir uns strategisch sehr stark auf die Geschwindigkeit der eigenen Prozesse. Das heißt, wir digitalisieren alle internen Prozesse, vom Auftrag über die Entwicklung bis hin zum Fertigungsprozess an der Maschine.

Digitalisierung haben wir aber auch in unseren Produkten, unseren antriebsspezifischen Lösungen. Wir sind in der Lage, in jedes Getriebe Sensorik zu integrieren, vom einfachen, serienbezogenen Sensorik-Konzept bis hin zu einem sehr aufwendigen Setup für Testläufe mit hochpräzisen, hochauflösenden Daten und Auswertung in der Cloud.

In welchen Märkten und Branchen bewegen Sie sich mit Ihren Produkten und welche Produkte sind das?

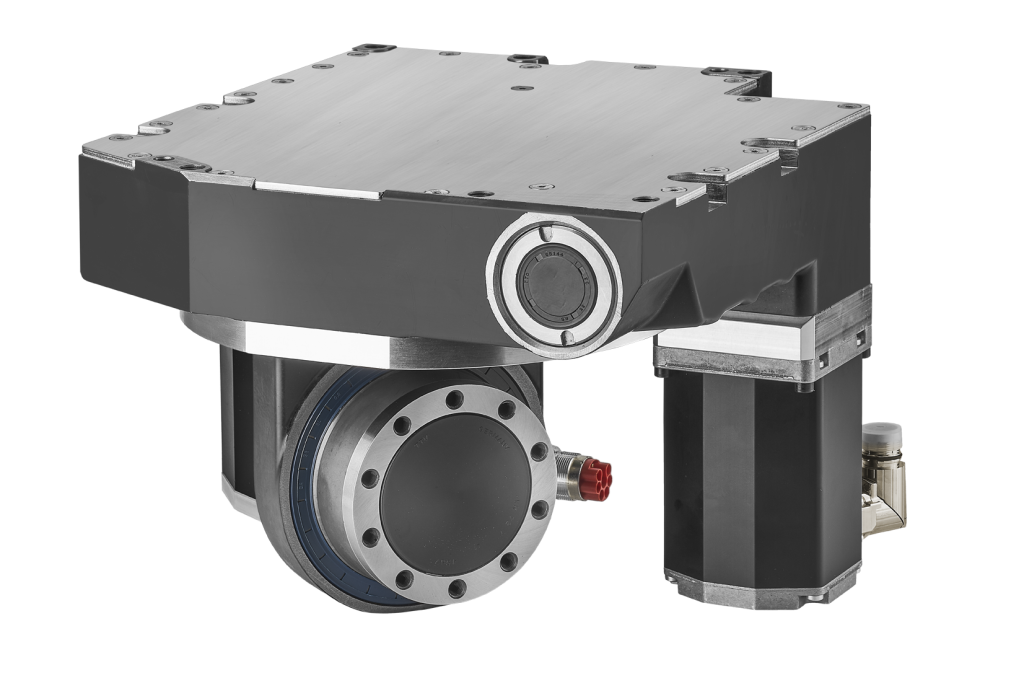

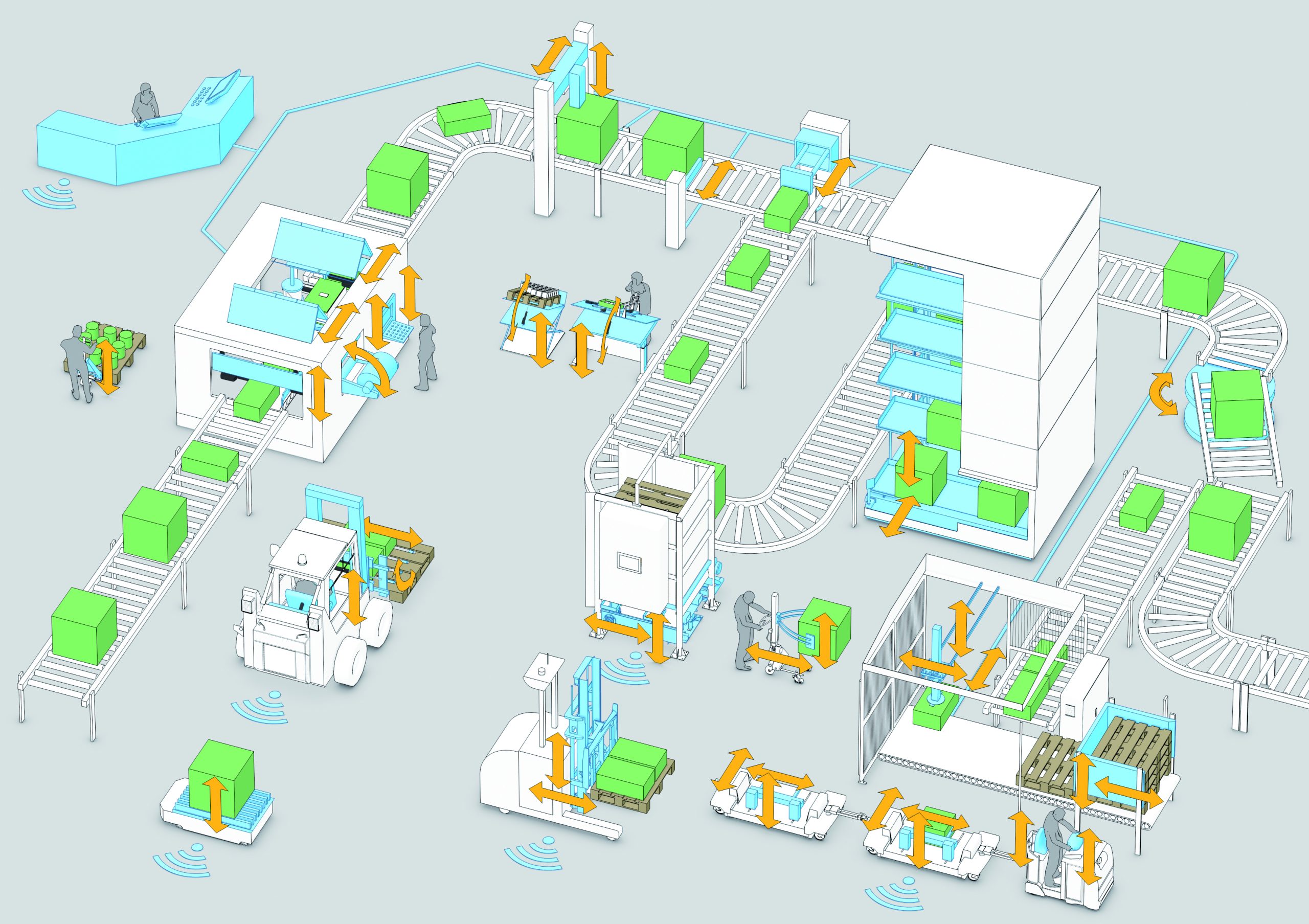

Hertle: Das ist ein relativ breites Spektrum. Unser Portfolio umfasst Stirnrad-, Schnecken-, Kegelrad-, Zahnstangen- und Schraubergetriebe, außerdem Verzahnungselemente wie Stirn- und Kegelräder, Zahnstangen, Schneckenradsätze und Verbindungswellen mit Steckverzahnung. Daneben haben wir noch Hub-Schwenk-Einheiten, Greifermodule sowie individuelle Antriebslösungen. Wir haben eine Reihe von Schwerpunkt-Branchen. Heute sind es Energietechnik, Luftfahrt, Textilindustrie, der Verpackungs- und Lebensmittelbereich sowie Automatisierung im weitesten Sinne. Etwa zwei Drittel unserer Produkte werden direkt oder mit dem Endprodukt ins Ausland geliefert. Strategisch weiter stärken wollen wir zukünftig Automatisierung und Robotik, aber auch die Logistik ist als Zukunftsbranche für uns sehr wichtig. Darüber hinaus wollen wir verstärkt in der Umwelttechnik wachsen, auch um unseren eigenen Beitrag zu leisten für die Transformation der Gesellschaft.

A propos: Was tut SPN denn selbst für das Thema Nachhaltigkeit?

Hertle: Ja, auch wir haben viel getan in Richtung unserer eigenen Transformation, was den Energieeinsatz anbelangt. Wir sind heute bereits bei 70% regenerativen Energien für unsere Produktion und wir wollen es schaffen, in den nächsten zwei Jahren zu hundert Prozent regenerative Energie für Scope 1 und 2 einzusetzen. Weil wir das für nachhaltig richtig halten.

Darüber hinaus wollen wir unsere Kompetenzen in Gebieten einsetzen, die einen positiven Einfluss haben. Also im Bereich der Energietechnik und der nachhaltigen Energiewirtschaft sowie der Umwelttechnik und Recycling, aber auch in Bereichen wie der Präzisionslandwirtschaft. Überall dort wird in Zukunft sehr viel Antriebstechnik gebraucht. Da wollen wir uns in den kommenden Jahren verstärkt engagieren.

Welche technischen Entwicklungen prägen Ihr Produktportfolio derzeit am meisten?

Hertle: Digitalisierung ist ein Thema, das immer stärker kommt. Das haben wir über Umfragen auch von unseren Kunden zurückgespiegelt bekommen. Treiber ist hier die Weiterentwicklung und Miniaturisierung und damit auch kostengünstigere Verfügbarkeit von Sensorik. Der Einsatz solcher Systeme hängt natürlich stark davon ab, welche Notwendigkeiten der Kunde in seiner Anlage hat und ob man sie sinnvoll und wirtschaftlich einsetzen kann. Auf der anderen Seite kann man durch die Daten als Maschinenbauer oder auch als Hersteller der Antriebssysteme selbst noch viel über die eigenen Produkte lernen und so einen Nutzen daraus ziehen. Das ist eine Sache, die jetzt auch in der Größenordnung von Antrieben, in der wir zu Hause sind, immer mehr ankommt.

Weitere technische Trends, die wir sehen: Die Anforderungen steigen. In hoch optimierten Anwendungen wie z.B. in AGVs finden sie extrem beengte Platzverhältnisse. Sie haben gleichzeitig einen besonderen Anspruch an die Genauigkeit und einen sehr hohen Anspruch an die Energieeffizienz. Die Optimierung der Antriebsstränge ist damit nach wie vor einer der entscheidenden Punkte jeder bewegten Anlage. Wir sehen, dass Kinematiken für die Robotik praktisch spielfrei sein sollen. Das treibt Innovationen: Wir haben es z.B. geschafft, Schneckenantriebe mit speziellen von uns entwickelten Komponenten spielfrei zu bekommen, und zwar so, dass das nachhaltig ohne Nachstellen funktioniert. Auf diese Weise konnten wir ein im Grunde schon totgesagtes Konzept, den Schneckentrieb, für aktuelle Anwendungen fit machen.

Sie haben vorhin die Cloud erwähnt. Haben Sie das Gefühl, dass die Kunden für solche Konzepte schon bereit sind?

Hertle: Die Frage wie weit Kunden bereit sind, in der Cloud Daten abzulegen, die ist noch nicht final beantwortet. Die Frage kann man im Grunde nicht pauschal beantworten, denn jede Firma hat dort noch ihre eigene Philosophie. Aber mittelfristig glaube ich schon daran, dass es gelingt, Daten sowohl dem Anlagenbetreiber als auch dem Maschinen- oder Komponentenhersteller zur Verfügung zu stellen. Denn der Hersteller ist derjenige, der den größten Lernfortschritt mit den Daten erzeugen kann. Diese Learnings werden dann am Ende auch wieder zu Vorteilen für den Anlagenbetreiber.

Es wird wohl eine Zeit lang dauern, aber das Modell des Datensharings wird sich durchsetzen, weil es als kooperatives Modell Vorteile hat gegenüber dem bisherigen proprietären Modell. Die Sicherheitsstandards und damit das Vertrauen, dass Daten sicher untergebracht sind, wird über die Zeit wachsen – oder die Cloud-Nutzung vielleicht zur Gewohnheit werden, wie es beim Smartphone bei den meisten ja auch war.