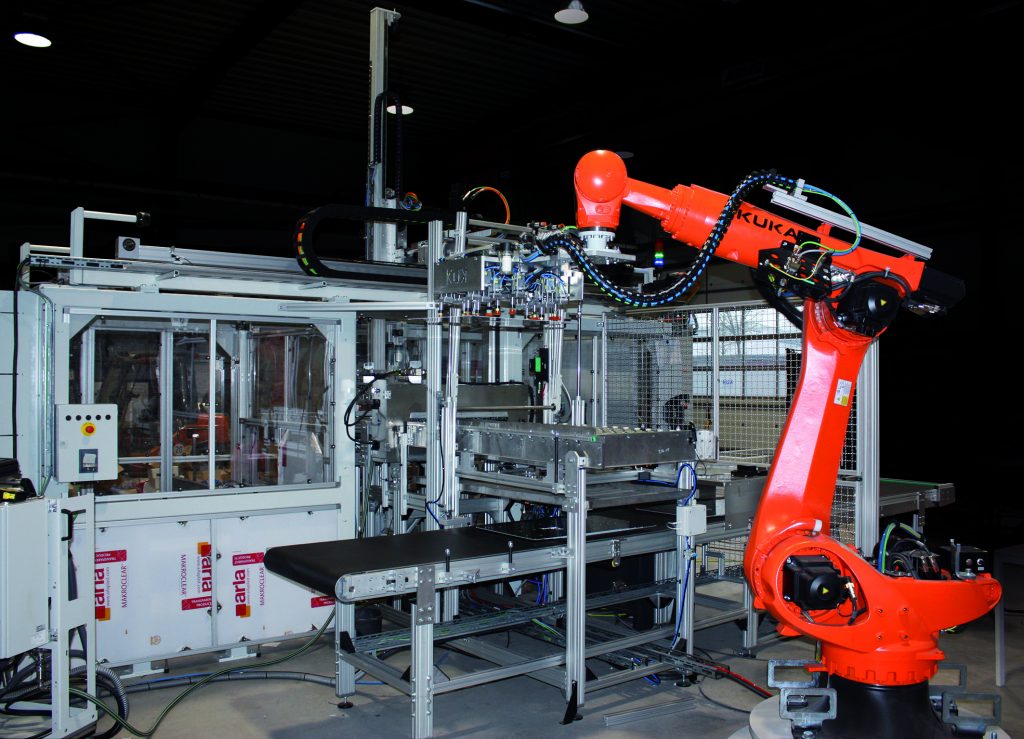

Beim Thema Automatisierung sind Roboter nicht immer die beste Lösung. Insbesondere bei hohen Anforderungen an Dynamik, Reichweite, Tragfähigkeit oder Bauraum kann die Kombination von Linearbewegungen sowohl technisch als auch wirtschaftlich eine bessere Wahl sein. Für Automatisierer wie KUK-Automation stehen daher immer die Applikationsanforderungen im Vordergrund. „Bei jedem Projekt führen wir Vorabanalysen, Berechnungen sowie Simulationen durch, um dem Kunden die für ihn passende Lösung anbieten – seien es Robotersysteme, Lineartechnikkonzepte oder ein Zusammenspiel von beidem“, betont Geschäftsführer André Röttger.

KUK-automation positioniert sich als Sondermaschinenbauer am Markt und liefert weltweit Anlagen für Branchen wie Automobilbau, Medizintechnik oder Kunststofftechnik. Zum Kundenstamm gehört auch Pietec Feinwerktechnik, ein Systemlieferant für Einzelteile, Baugruppen und vollständige Geräte mit Schwerpunkt Feinblech. Das mittelständige Unternehmen war zwecks Realisierung einer neuen Handhabungslösung für Bleche an KUK-Automation herangetreten. Die Entnahme der auf Europaletten angelieferten Rohteilbleche sowie der Transfer zur Presse und die Handhabung der Fertigteile sollten automatisiert werden.

Wenig Bauraum, lange Verfahrwege, kurze Taktzeit

Vor allem der Abstapelungsbereich stellte den Anlagenbauer vor Herausforderungen, denn es stand nur sehr wenig Bauraum zu Verfügung. Zudem sollten Entfernungen bis über 4m überbrückt und eine kurze Taktzeit von 120 Bleche pro Stunde gewährleistet werden. Auch galt es eine Vielfalt an Bauteilvarianten abzudecken. Was das Handling der Rohteilstapel und die Zuführung der rund 3kg schweren Bleche zur Beölungsstation betrifft, fiel die Wahl auf Lineartechnik. „Ausschlaggebend war vor allem das Platzangebot. Aber auch die höhere Dynamik von Linearachsen sowie die Vorteile in Bezug auf die flexible Gestaltung der Greifer spielten eine Rolle. Ein Roboter wäre an dieser Stelle einfach unwirtschaftlich gewesen“, erklärt Röttger. Ganz anders bei nachgelagerten Prozessen, z.B. das Einlegen der geölten Bleche in die Presse oder das Ablegen der Fertigteile, die von einem Roboter erledigt werden.

„Als Sondermaschinenbauer benötigen wir oft individuelle Lösungen“, so Röttger weiter. „Anfangs hatten wir überlegt, die Achsen selbst zu bauen. Das Know-how und die Fertigungsprozesse hätten wir. Doch wir haben uns dagegen entschieden, denn unsere Kernkompetenz liegt im Handling.“ Mit Rollon wurde dann ein zuverlässiger Partner im Linearbereich gefunden.

XYZ-System mit Linearachsen

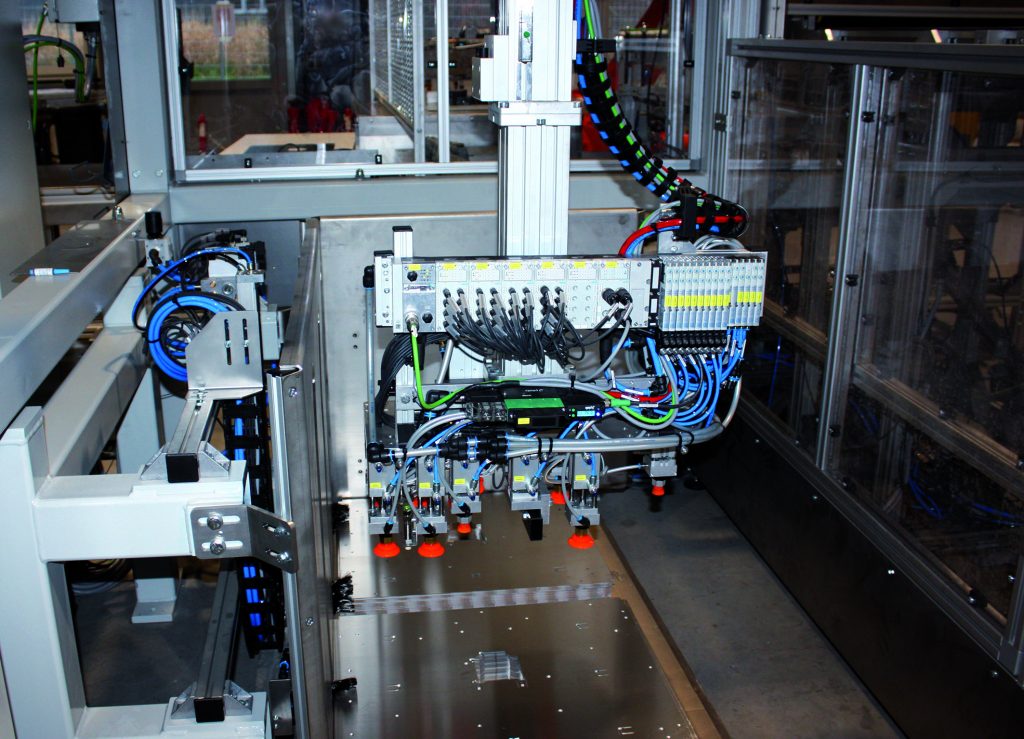

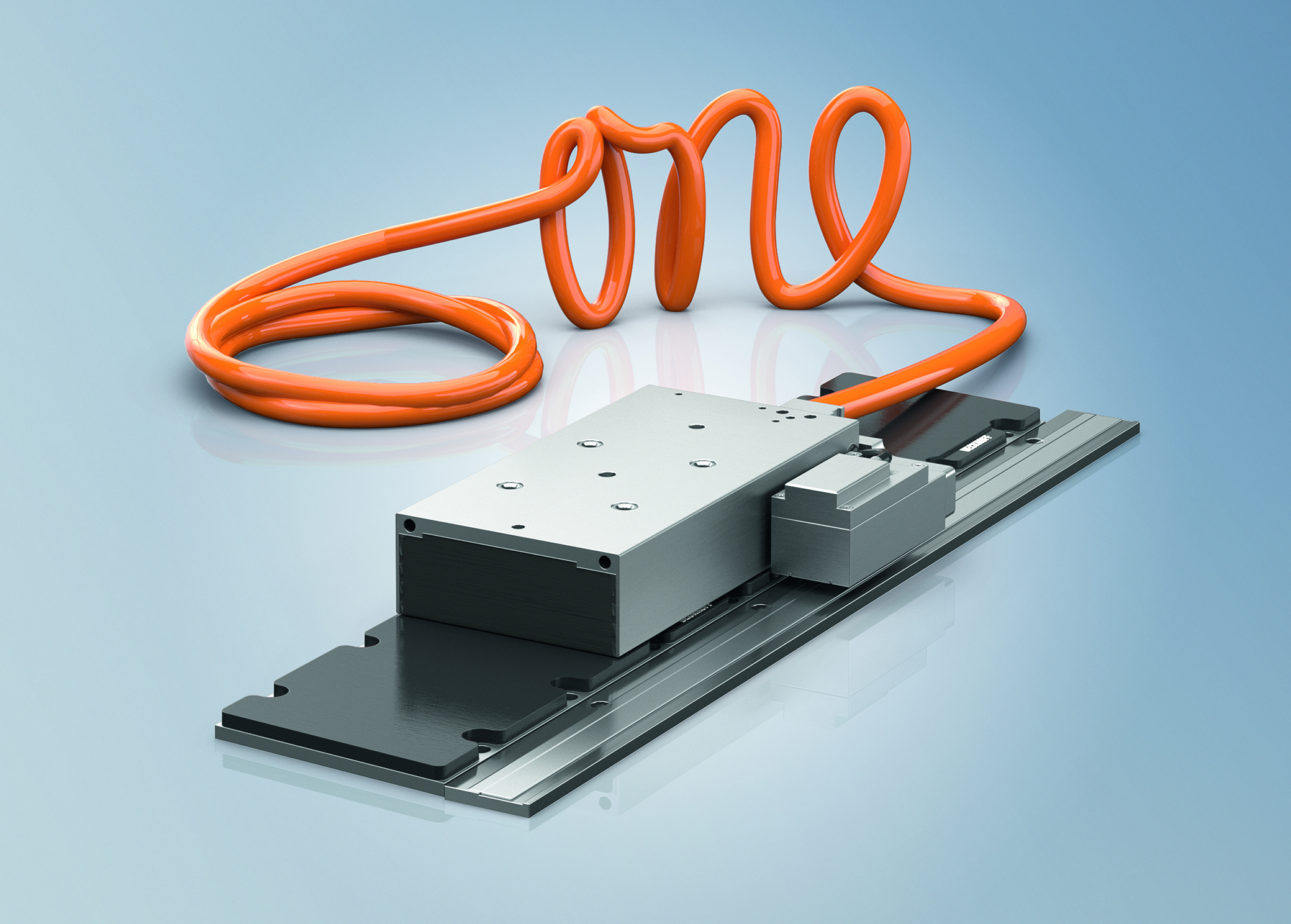

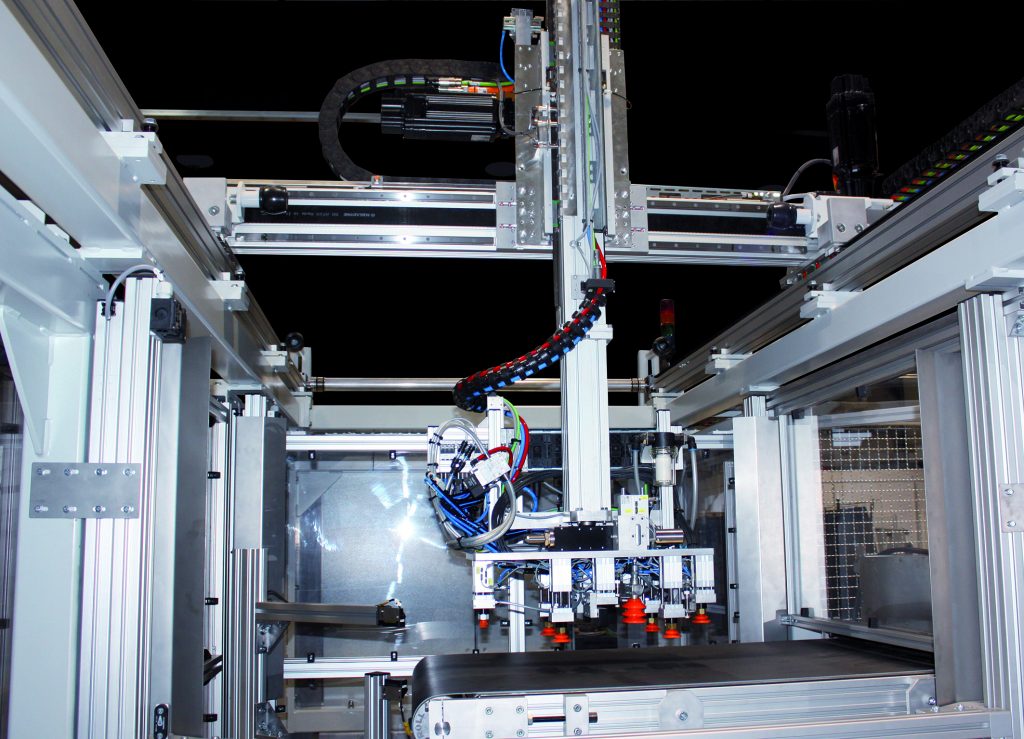

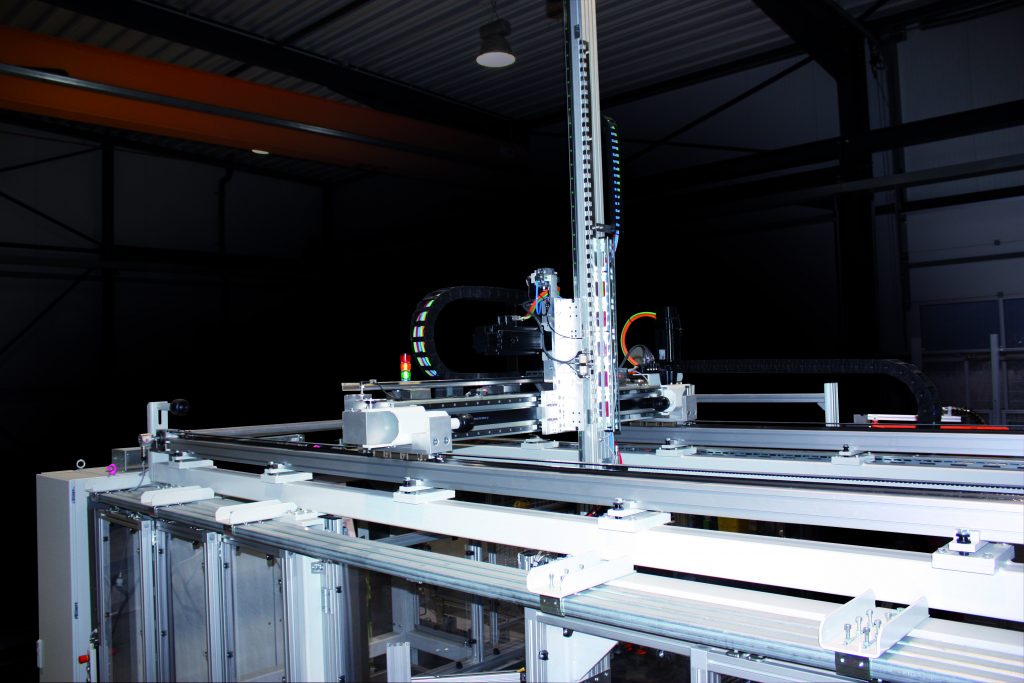

Das Dreiachssystem für das Blech-Handling bei Pietec Feinwerktechnik besteht aus zwei parallel angeordneten Linearachsen mit einer Länge von 4.176mm (X-Achse), einer 2.021mm langen Y-Achse sowie einer Z-Achse, die sich über 2.280mm erstreckt. Zum Einsatz kommt eine Kombination aus den Serien E-Smart (X-Achse) und R-Smart (Y-Achse) im Zusammenspiel mit der Modline-Serie ZCH als Z-Achse.

Bei letzterer handelt es sich um ein biegesteifes System, das speziell für vertikale Bewegungen bei Gantry-Bauweise entwickelt wurde. Es verfügt über selbsttragende Aluminium-Strangpressprofile und zeichnet sich durch hohe Verfahrgeschwindigkeiten, geringe Geräuschentwicklung sowie einen niedrigen Verschleiß aus. Darüber hinaus garantiert das kugelumlaufgeführte Doppelschienensystem mit vier Führungswagen eine hohe Steifigkeit und Tragfähigkeit – Features, die aufgrund der Last, der Dynamik sowie der relativ langen Z-Achse bei der Pietec-Feinwerk-Anlage von großer Bedeutung waren. So ist die eingesetzte ZCH100-Achse deutlich steifer und tragfähiger als die größte Z-Achse der Smart-Serie, die S-Smart 80. Von Vorteil ist außerdem, dass die Modline so konstruiert ist, dass sie unkompliziert mit der R-Smart, die im vorliegenden Anwendungsfall als Y-Achse dient, verbunden werden kann.

Leistungsstark und wirtschaftlich

Die Stärke des Smart-Systems liegt in einer einfachen, aber effektiven Konstruktion. Aufgrund der hohen Leistungsfähigkeit und des guten Preis/Leistungs-Verhältnisses haben sich die zahnriemenbetriebenen Achsen bereits in vielen Fällen als passende Basis für Mehrachssysteme bewährt. Die in der Handling-Anlage verbaute R-Smart160SP6 weist durch das rechteckige Aluminiumprofil eine hohe Eigensteifigkeit auf, sodass sie freitragend auf die beiden E-Smart-Achsen angebaut werden konnte. Die parallel angeordneten Führungssysteme in X-Richtung ermöglichen außerdem die Aufnahme hoher Momente durch die R-Smart. Auch bei der X-Achse setzte man sich intensiv mit den Anforderungen der Applikation auseinander. So konnte durch die Vielzahl an Schlittenvarianten im Rollon-Portfolio statt der größeren E-Smart100SP2 auf die kleinere E-Smart80SP3 zurückgegriffen werden. Das wirkt sich positiv auf Bauraum und Kosten aus.

Aktuell ist die Handling-Anlage auf fünf Blechvarianten ausgelegt, weitere sind in Planung. „Mit der Linearachsen ist das System sehr flexibel. Kommen zusätzliche Varianten hinzu, können wir die Struktur durch einfache Modifikationen am Greifer schnell für neue Szenarien fit machen“, resümiert Röttger.