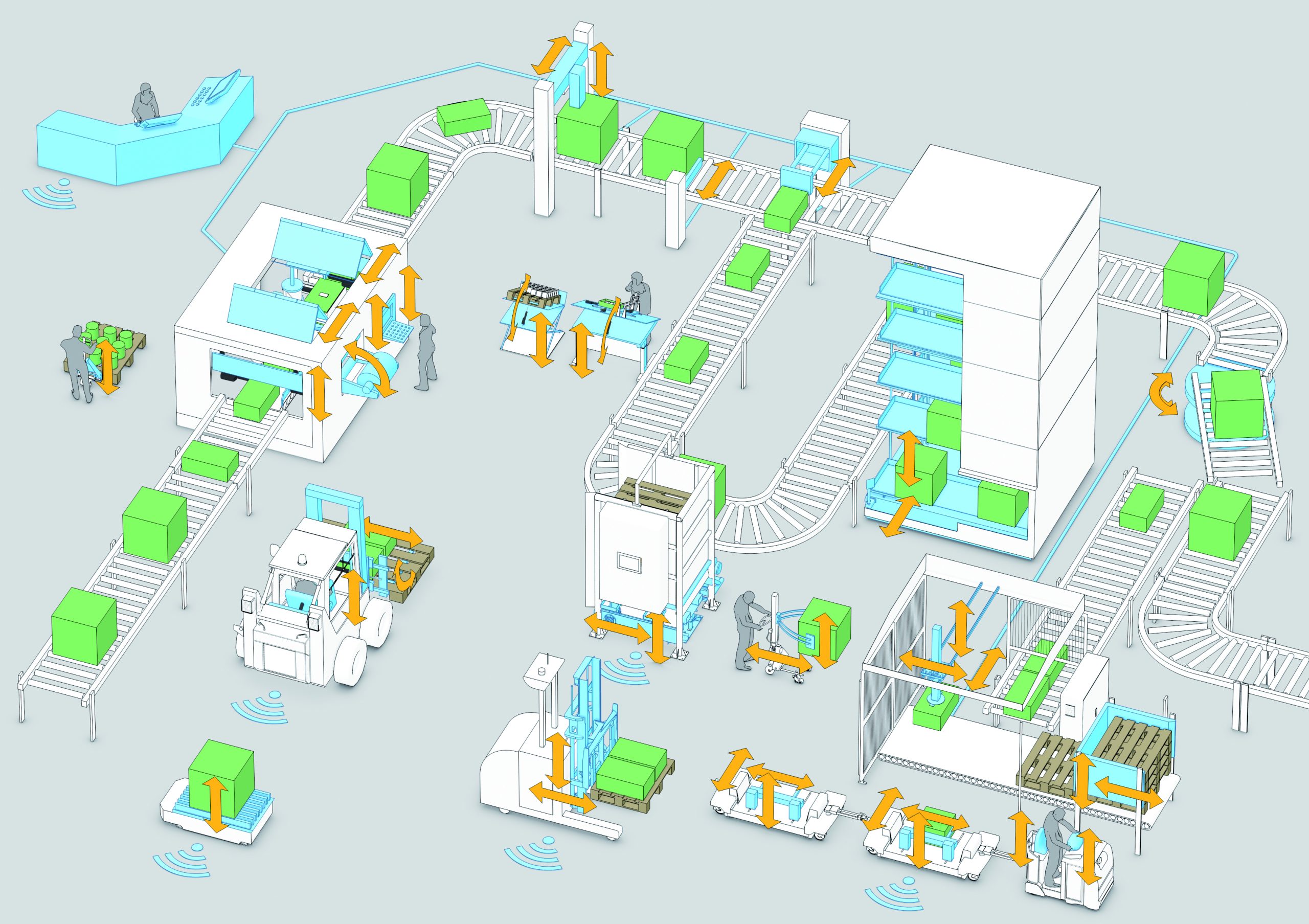

Kleine, leichte Komponenten für die Montage bereitstellen? Das sind häufig gestellte Aufgaben in Automatisierungsanwendungen. Nicht selten werden dafür Positioniersysteme verlangt, die vom Standard abweichen. „Die Kunden fordern ein schnelles, punktgenaues Positionieren bei hoher Wiederholgenauigkeit“, erklärt Thomas Hettich, Produktmanager bei IEF-Werner. Zu diesen Kunden gehört auch ein Unternehmen, das eine Pick&Place-Lösung benötigt, die kompakte Komponenten in hohen Taktzahlen handhaben soll. Für diese anspruchsvolle Aufgabe stand wenig Platz zur Verfügung.

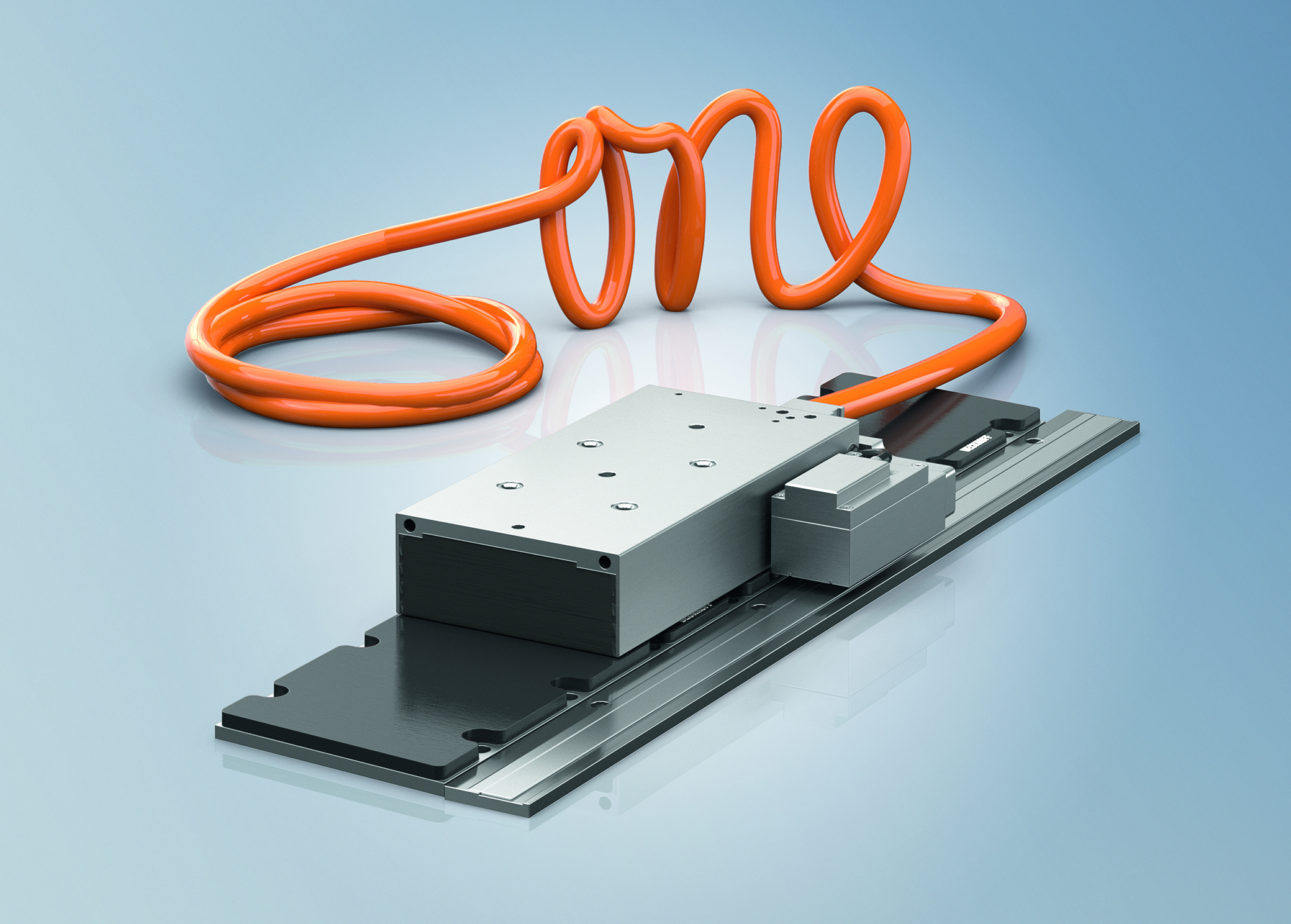

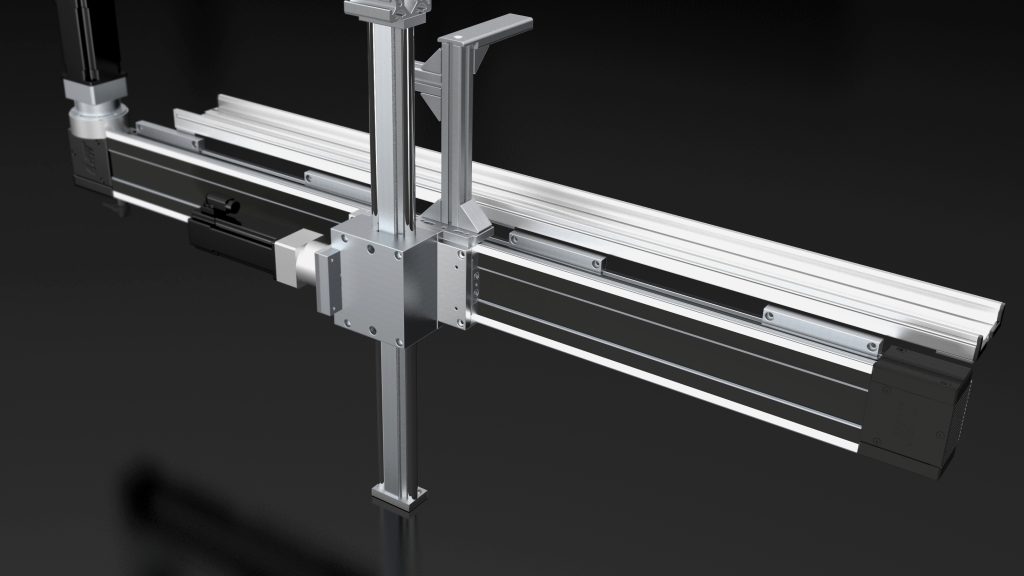

Um im Vergleich zu anderen zweiachsigen Lösungen deutlich kürzere Taktzeiten zu erreichen, wurden für die Lösung die Lineareinheiten Modul 160/15 und Modul 115/42 und die Auslegerachsen der Typen Modul 33 ZOM und Modul 55 ZOM kombiniert. Bei den Auslegerachsen handelt es sich um Einheiten für den Vertikal- oder Horizontalbetrieb. Der feststehende Motor ist neben dem Motor der X-Achse angebracht. Weil der Motor der Auslegerachse auf diese Weise nicht mitfahren muss, erreicht die Lösung eine deutliche Gewichtseinsparung – und ermöglicht damit schnellere Bewegungen. Über einen Zahnriemen wird die Kraft des Motors auf die Auslegerachse umgelenkt und bewegt so den Ausleger der Z-Achse.

Durch die besondere Kinematik kann sich der Auslegerarm komplett aus dem Arbeitsraum zurückziehen. Die maximale Geschwindigkeit der ZOM-Baureihe beträgt 3m/s und die aufzunehmende Last liegt bei 4kg. „Wir haben den Hub auf 1.500mm der X-Achse begrenzt“, erklärt Hettich. „Denn je länger der Hub, desto länger muss auch der Zahnriemen sein.“ Weil dieser mitgeführt wird, würde das auf Kosten der Schnelligkeit und Wiederholgenauigkeit gehen. Da die Kabel für die Auslegerachse nicht mitbewegt werden müssen gibt es an dieser Stelle keinen Verschleiß.

Rücken an Rücken: das Doppel-Handling

„Die Lösung, die wir für den Kunden entwickelt haben, besteht aus zwei dieser Positioniersysteme, die wir Rücken an Rücken verbaut haben“, so Hettich. „Wir haben vorne und hinten die beiden horizontalen Achsen. Darauf befinden sich jeweils die vertikalen Achsen, an denen Greifer befestigt sind.“ Um die Achsen anzutreiben, sind auf einer Seite drei Motoren, gegenüber davon ein Motor verbaut. Die Antriebstechnik selbst hat der Kunde vorgegeben. Das sei aber kein Problem gewesen, denn die Motoren ließen sich einfach integrieren, sagt Hettich. Es sei keine Interpolation erforderlich wie in vergleichbaren Systemen. „Mit unserer Lösung kann der Anwender die Achsen einfach programmieren und ansteuern.“ Die beiden Positioniersysteme haben die IEF-Techniker an die kundenseitige Konstruktion mit Nivellierelementen adaptiert. Dabei ist die IEF-Lösung sehr eigensteif: Sie trägt sich selbst, ohne dass die Lineareinheiten durchhängen.

Die Aufgabe hätte sich auch anders lösen lassen, etwa mit dem Modul 115/42 für die horizontale Bewegung und als Auslegerachse das Modul 68. „Wir können mit dieser Kombination höhere Lasten bewegen, müssen aber den Motor jeweils mitführen. Der Vorteil, den uns die jetzt realisierte Lösung liefert, wäre allerdings dahin“, fährt Hettich fort. „Denn so erreichen wir eine Taktzeitersparnis von zehn bis 15 Prozent.“ Dazu kommt: Weil weniger Masse bewegt werden muss, spart der Anwender auch Energie ein.