Mit welchen Herausforderungen müssen Hersteller von Werkzeugmaschinen heute umgehen? Helmut Maier überlegt nicht lange: „Sie werden immer komplexer, weil die Ansprüche der Fertiger konsequent zunehmen“, erklärt der Leiter der Elektro- und Softwareentwicklung bei Spinner in Sauerlach bei München. „Hatte eine klassische Drehbank vor 50 Jahren in der Regel nur zwei Achsen, eine Spindel und einen Werkzeugträger, bauen wir heute Anlagen mit bis zu 15 Achsen oder Spindeln, drei Werkzeugträgern und bis zu 100 Werkzeugen.“ Anwender bearbeiten darauf oft sehr harte Materialien zu maßhaltigen Bauteilen und hoher Oberflächengüte, möglichst wirtschaftlich und produktiv. Mit diesen Anforderungen sind nicht nur die durchschnittlichen Spindeldrehzahlen und Achsgeschwindigkeiten stetig angestiegen. Haben Betriebe noch vor einigen Jahren Werkstücke in mehreren Arbeitsgängen auf unterschiedlichen Maschinen gefertigt, erledigen sie dies heute komplett auf einer Anlage und in einem Arbeitsgang. Und um besonders effizient zu produzieren, werden die Drehmaschinen häufig automatisch be- und entladen, damit sie z.B. schichtübergreifend oder an den Wochenenden mannlos weiterlaufen können.

Entscheidende Eigenschaften

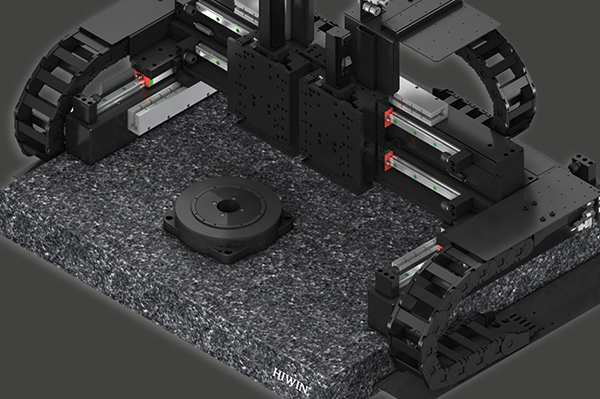

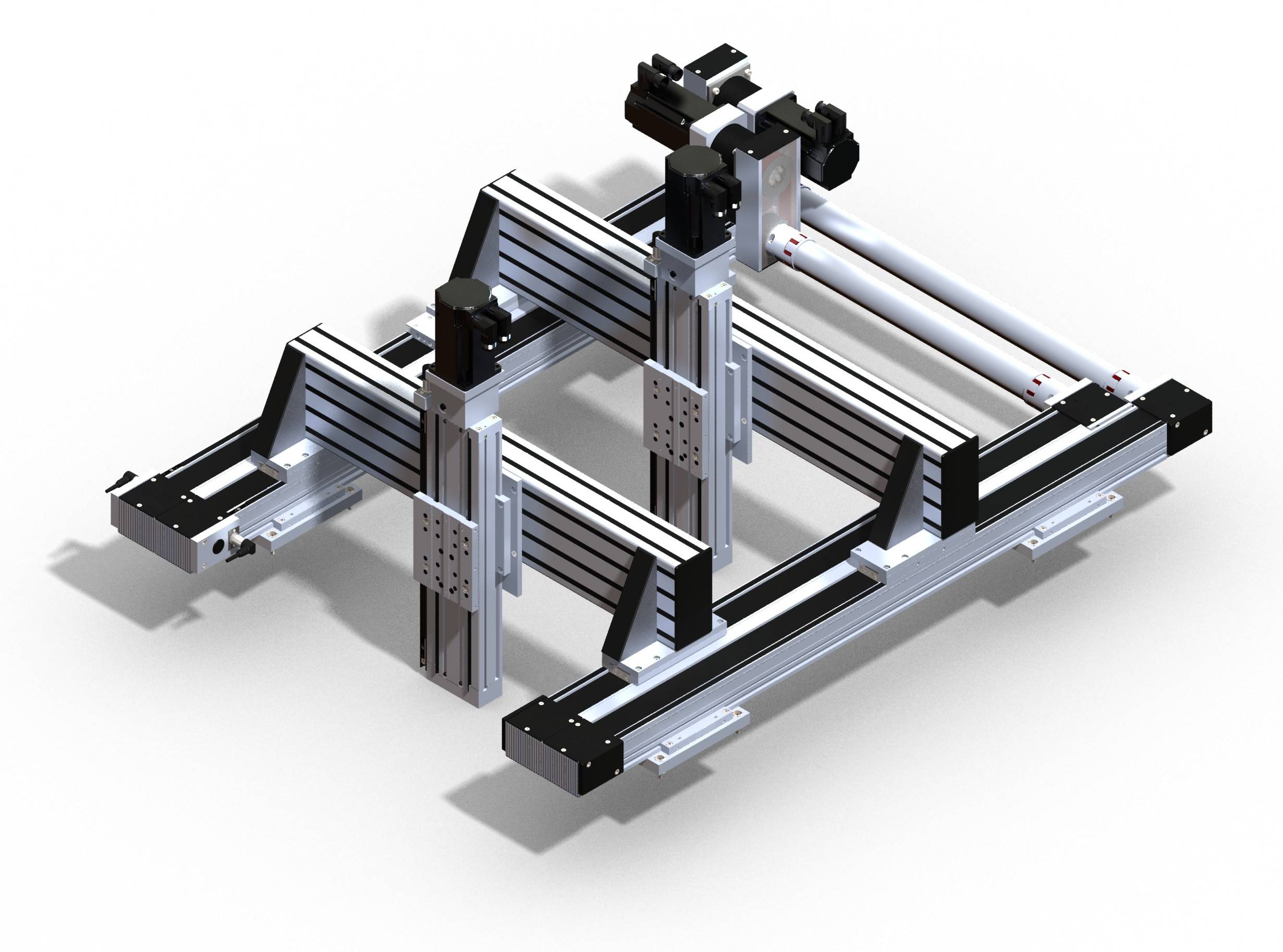

Bei der Herstellung der oft hochspezialisierten Bearbeitungszentren spielen die Zulieferer eine große Rolle. „Wir legen sehr viel Wert auf Qualität und Verlässlichkeit“, sagt Maier. „Das sind entscheidende Faktoren für unseren eigenen Erfolg.“ Entsprechend erwartet der Maschinenbauer für seine Anlagen Komponenten, die genau die gewünschten Anforderungen erfüllen. Deshalb arbeitet Spinner in Hinblick auf die Antriebstechnik u.a. mit dem mittelständischen Unternehmen Stöber zusammen. Ursprünglich ging es dabei vor einigen Jahren um Servomotoren und Antriebsmodule für Fräsmaschinen. „Wir konnten mit einem guten Preis/Leistungs-Verhältnis und dem antriebstechnischen Gesamtkonzept überzeugen“, sagt Udo Cyrol, bei Stöber zuständig für den Vertrieb von Antriebs- und Automatisierungstechnik. Zudem schätzten die Verantwortlichen bei Spinner die gute und schnelle Beratung des Zulieferers. Das zeigte sich auch bei der Entwicklung der CNC-Universaldrehmaschinen der TC-Baureihe, die in vier Baugrößen erhältlich ist. Die größte Version ist die TC800, eine kompakte Revolverdrehmaschine mit einer Drehzahl bis 2.600U/min bei einer maximalen Leistung von 63kW. Der Radial- oder Axialrevolver ist für bis zu 24 Werkzeuge ausgelegt. Zudem besteht die Option einer Y-Achse sowie einer Gegenspindel. Anwender können auf dieser Maschine Drehteile mit Durchmessern bis 800 und Längen bis 1.500mm fertigen. „Wir haben den Fokus auf eine leistungsstarke Zerspanung bei relativ niedrigen Spindeldrehzahlen gelegt“, beschreibt Maier. „Daneben soll die Spindeldrehzahl trotzdem kurzzeitig hoch genug sein können, um kleine Durchmesser mit ausreichender Schnittgeschwindigkeit bearbeiten zu können – und für ein präzises Feindrehen.“ Somit eignet sich die Maschine auch für die Stangenbearbeitung.

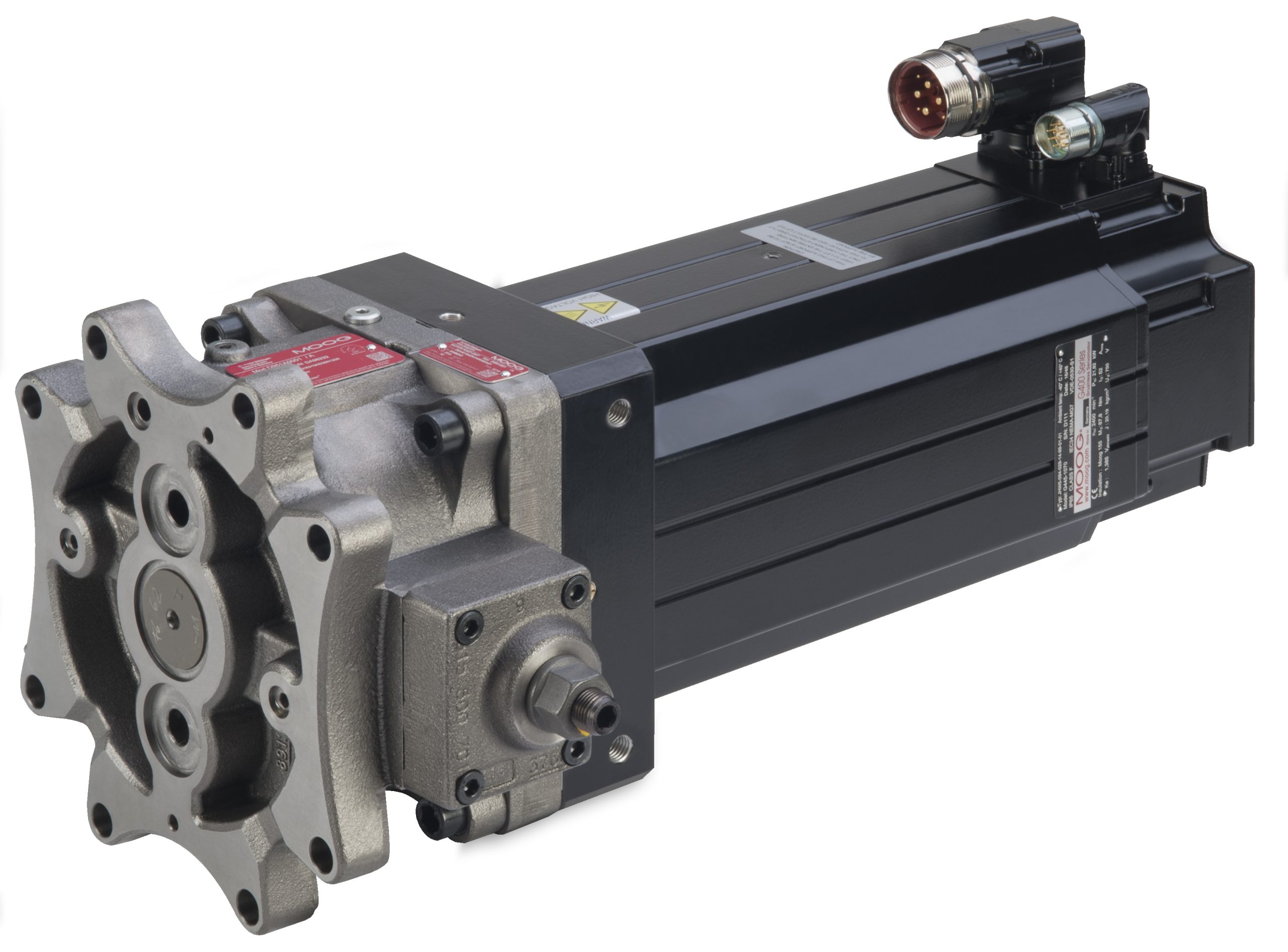

Nur ein Getriebe erforderlich

Um bei der Hauptspindel von der niedrigen auf die hohe Drehzahl zu wechseln und umgekehrt, war bisher zwar nur ein Schaltgetriebe verbaut, aber von zwei Herstellern. Der Grund dafür war das jeweilige Steuerungssystem, das der Anwender im Einsatz hatte. Denn damit kamen auch die Motoren von unterschiedlichen Anbietern – und wiesen verschiedene Abmessungen auf. Stöber empfahl deswegen das Zweigangschaltgetriebe PS25. „Je nachdem welches Motorfabrikat angebaut werden muss, kann der Maschinenbauer die Getriebeschnittstelle mit einfachen Adapterteilen modifizieren und so, ohne doppelte Lagerhaltung, das Getriebe für den minutenschnellen Anbau an den jeweiligen Spindelmotor bereitstellen“, erläutert Cyrol. Mit den zwei Schaltstufen eignet sich das PS25 gut für die präzise Feinbearbeitung mit hoher Drehzahl sowie bei geschalteter Untersetzung mit Vervielfachung des Motormoments für eine große Zerspanleistung. Der Bediener kann einfach und prozesssicher per Steuerung zwischen den beiden Leistungsprofilen wechseln. Um diese Drehzahlen umzusetzen, verfügt das Getriebe in der ersten Schaltstufe über einen Direktgang. Mit der Übersetzung i=1 sind Planetenträger und Planetensatz vollständig entkoppelt, und das Motormoment wird nahezu verlustfrei übertragen. Weil dadurch kaum Wärme entsteht, verbessert sich die Energieeffizienz deutlich. Beim Wechsel auf die zweite Schaltstufe stehen für die Grobbearbeitung und die Zerspanung harter Werkstoffe Übersetzungen mit i=4 oder i=5,5 zur entsprechenden Vervielfachung des Drehmoments zur Verfügung. Ein schrägverzahntes Planetengetriebe kommt zum Einsatz. Es führt zu einem ruhigen Lauf bei hohem Wirkungsgrad und somit geringer Wärmeentwicklung.

Maschinenleistung erhöhen

Der Wirkungsgrad des Zweigangschaltgetriebes liegt bei über 95 Prozent. Damit eröffnen sich gleich mehrere Optionen: Der Anwender verringert bei unveränderten Drehzahlen die thermische Belastung der Maschine und spart Kosten für die Kühlung ein. Zudem kann er – ohne den Wärmeeintrag des Getriebes zu vergrößern – mit höheren Drehzahlen arbeiten als bei vergleichbaren Anlagen und so die Leistung der Maschine steigern. „Mit der TC800-Drehmaschine ist sogar das Hochgeschwindigkeitszerspanen möglich“, sagt Maier. Spinner hat mithilfe der PS25-Zweigangschaltgetriebe nicht nur eine besonders effiziente Maschine entwickelt. Der Maschinenbauer kann auch seine Lagerhaltung stark reduzieren. „Wir haben in Stöber einen Partner gefunden, der uns qualitative Produkte schnell und zuverlässig liefert“, resümiert Maier. „Wir schätzen auch die ungewöhnlich konstruktive Zusammenarbeit.“ In der Prototypenphase kam es z.B. zu Schwingungen und Ausfällen an der Schaltmechanik. Die Techniker des Antriebsanbieters nahmen kurzerhand entsprechende Änderungen vor und anschließend lief alles reibungslos.

Die Spinner-Unternehmensgruppe zählt zu den wenigen Anbietern, die sowohl Zerspanung als auch Automation aus einer Hand liefern. Neben der Werkzeugmaschinenfabrik in Sauerlach gehören auch Spinner Automation bei Stuttgart und ein Fertigungswerk in der Türkei zum Verbund. Mit rund 550 Mitarbeitern stellt die Unternehmensgruppe an den drei Standorten jährlich über 1.000 CNC-Drehmaschinen, Bearbeitungszentren, Werkzeugschleifmaschinen und Automationslösungen im Jahr her. Die Anwender und Kunden kommen aus unterschiedlichen Branchen wie Automotive, Medizintechnik, Handwerk oder aus der Uhrenindustrie. Zudem sind zahlreiche Maschinen in Forschungseinrichtungen und Ausbildungswerkstätten im Einsatz.