Als offizielle Geburtsstunde der Industrierobotik gilt das Jahr 1954, in dem der US-Amerikaner George Devol ein Patent für einen programmierbaren Manipulator anmeldete. Inzwischen finden sich in Fabrikhallen weltweit rund 1,8 Millionen Roboter – Tendenz steigend. Laut Branchenverband IFR sollen es 2020 schon über drei Millionen sein. Doch was hat die Erfindung von Lorenz Braren, die ursprünglich für den Einsatz in Kameras gedacht war, mit der Robotik zu tun? Die Antwort liegt in der einzigartigen Bauweise: Das neue Prinzip nutzte zur Kraftübertragung erstmals Bolzen und Rollen statt wie sonst üblich Zahnräder. Heute nutzt die Mehrheit der Industrieroboter solche Zykloidgetriebe.

Zahnlos, aber mit Biss

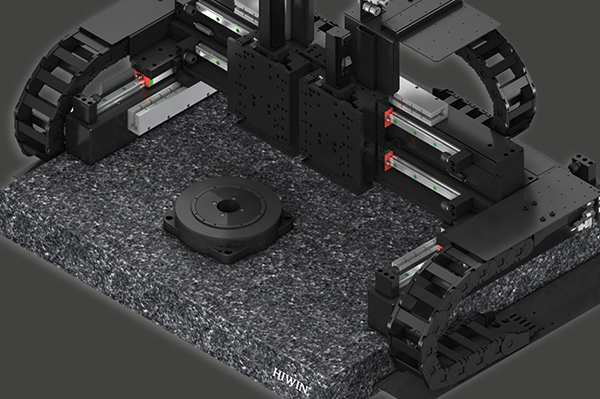

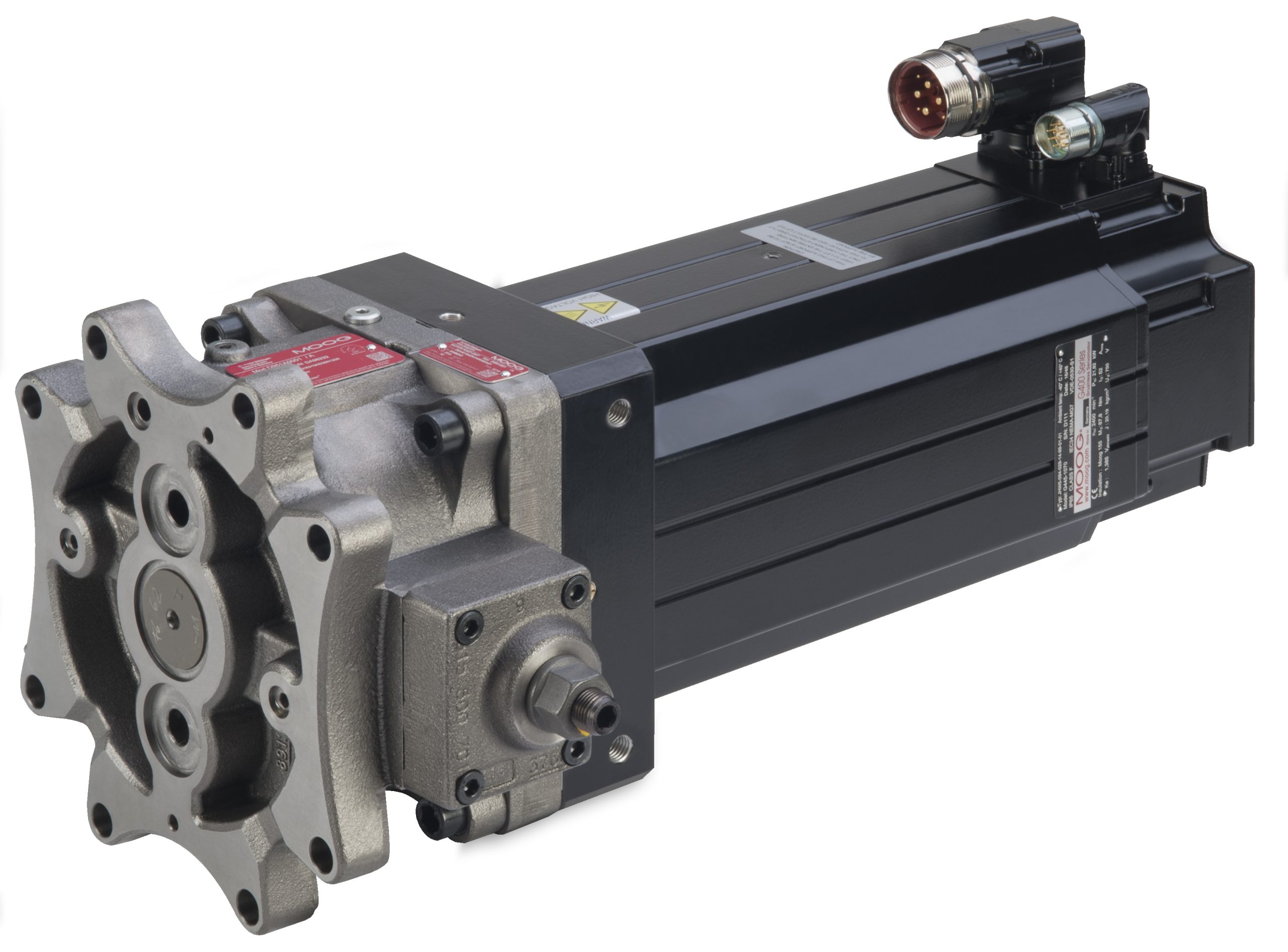

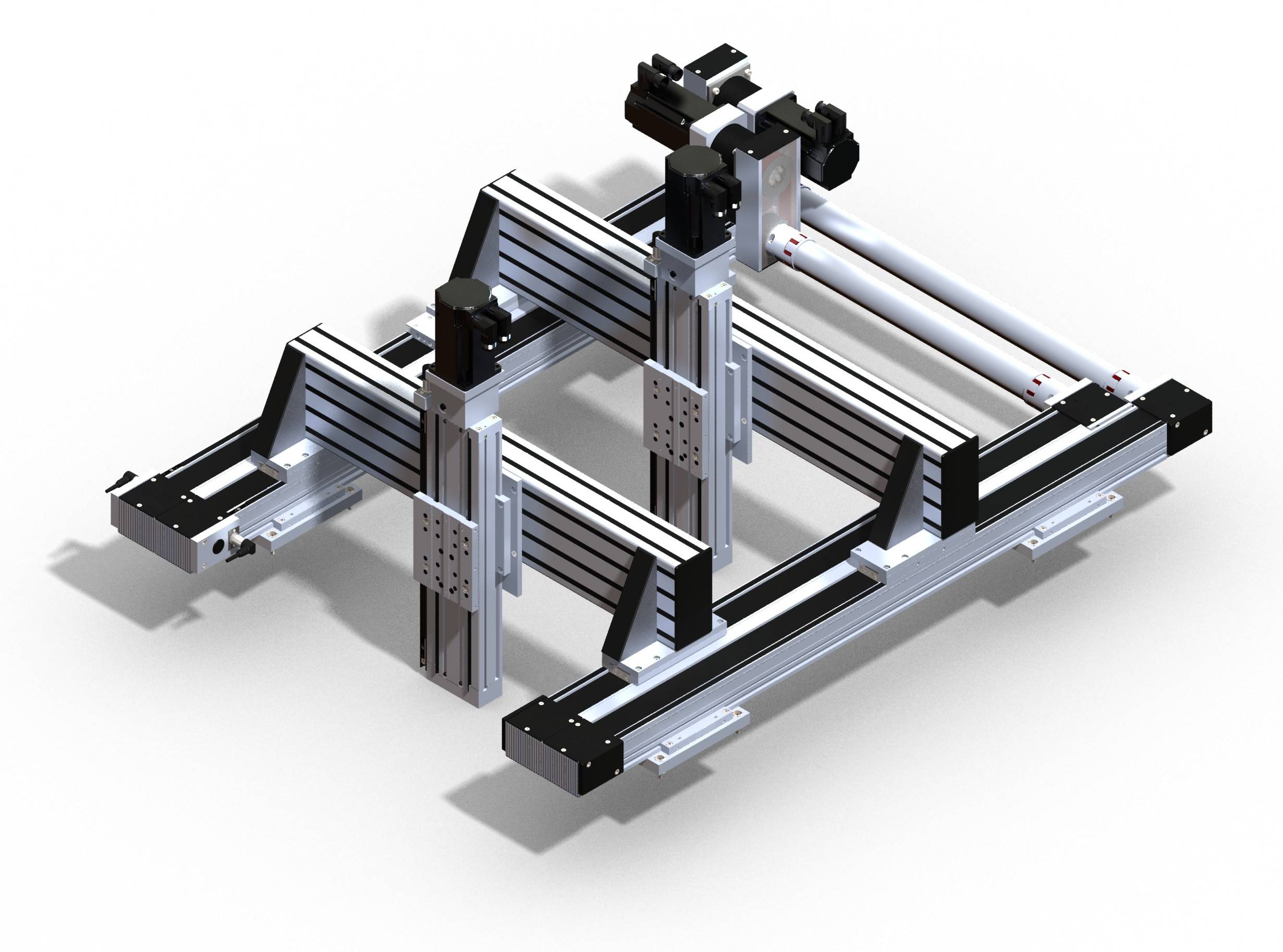

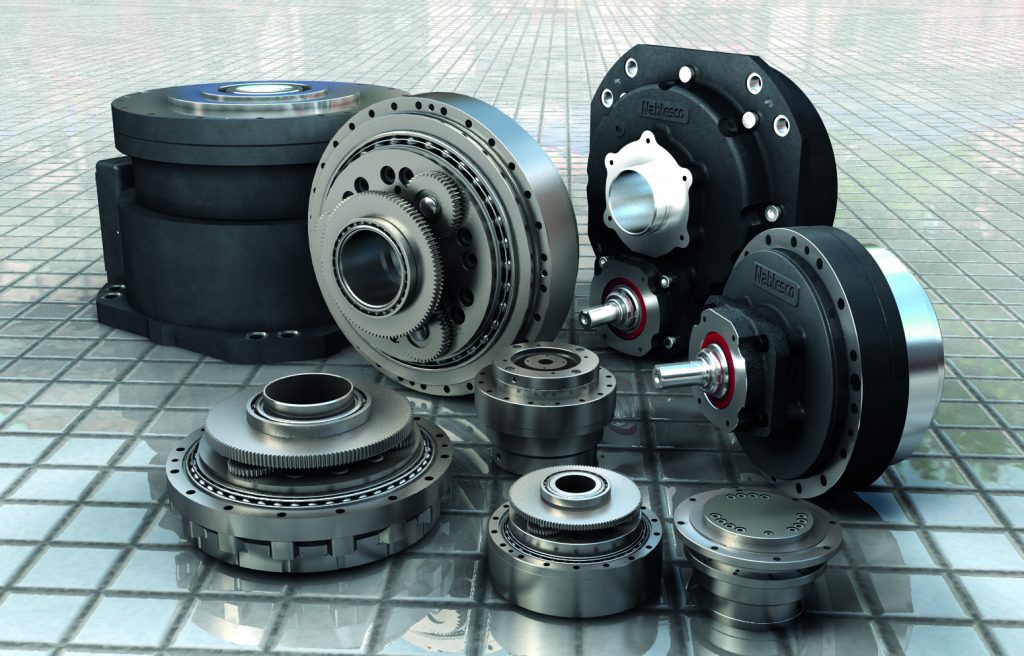

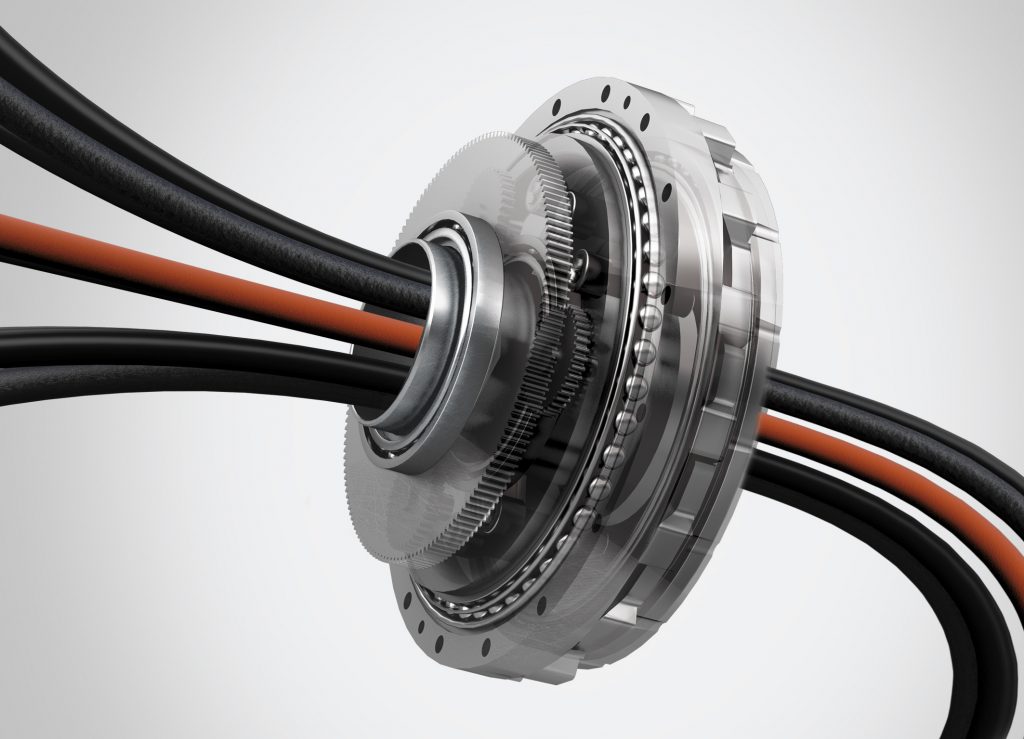

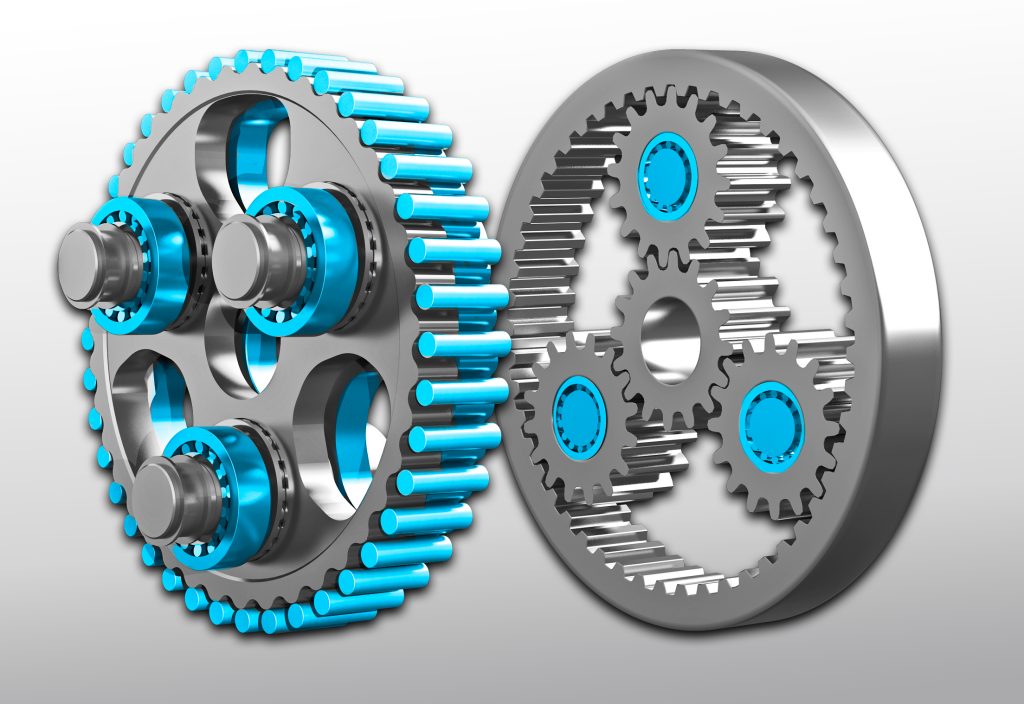

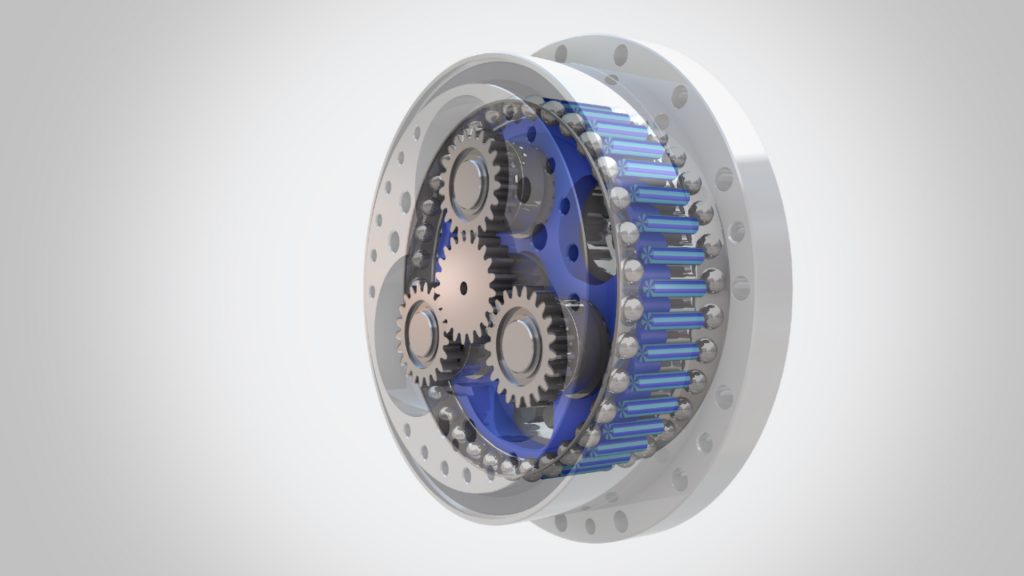

Nabtesco hat sich auf Zykloidgetriebe spezialisiert und positioniert sich hier als Marktführer: In weltweit sechs von zehn Industrierobotern stecken Getriebe des japanischen Anbieters. Neben der Robotik liefert Nabtesco die Präzisionsgetriebe auch in zahlreiche weitere Anwendungen, von Werkzeugmaschinen und Medizintechnik bis hin zu Handling oder Schweißapplikationen. Auch in der Verpackungstechnik, im Antennenbau, in der Solartechnik sowie in Windkraftanlagen werden sie weltweit geschätzt. Aufgrund des besonderen Konstruktionsprinzips kommen die Getriebe im Inneren ohne Zahnräder aus und sind keinen Scherkräften ausgesetzt. Das macht sie außerordentlich leistungsfähig, genau und robust. Die wesentlichen vier Bauelemente sind eine Antriebswelle, zwei oder drei Exzenterwellen, zwei Kurvenscheiben und eine der Untersetzung entsprechend langsam laufenden Abtriebswelle. Wie bereits beim Ur-Zykloidgetriebe von Lorenz Braren erfolgt die Kraftübertragung über Bolzen und Rollen. Das sorgt für einen Wirkungsgrad bis 85 Prozent, eine lange Lebensdauer und ein Spiel von unter einer Winkelminute – dessen Zunahme auch über einen langen Zeitraum sehr gering ist.

Zweistufige Untersetzung

Zunächst wird in einer ersten Stufe die Bewegung des Motors über die Eingangswelle auf die Stirnräder übertragen. Dabei reduziert sich die Drehzahl entsprechend des Untersetzungsverhältnisses von Eingangswelle zu Stirnrädern. Die Stirnräder sitzen auf Exzenterwellen, die jeweils über drei um 120° versetzte Exzenter verfügen. Die beiden Kurvenscheiben auf den Exzentern sind um 180° zueinander verschoben und werden über Nadellager angetrieben. Sie rotieren innerhalb des mit Bolzen ausgekleideten Gehäuses (zweite Untersetzungsstufe). Dabei hat die Kurvenscheibe genau einen Kurvenabschnitt weniger als der Bolzenring Bolzen und nahezu alle Kurven der Scheiben sind in ständigem Kontakt mit den Bolzen. So lassen sich sehr große Drehmomente mit Präzision und Laufruhe übertragen und hohe Untersetzungsverhältnisse erzielen. Zykloidgetriebe erlauben Untersetzungen von 30:1 bis über 300:1 – ohne zusätzliche Vorstufen, wie sie bei Standard-Planetengetrieben nötig sind. Das zweistufige Untersetzungsprinzip reduziert die Vibrationen sowie die Massenträgheit. In Nothalt-Situationen kann das Getriebe so das Fünffache des Nenndrehmoments aufnehmen. Die rollende Reibung aller an der Kraftübertragung beteiligten Elemente stellen außerdem ein geringes Losbrechmoment sicher.

Aus dem Bagger in den Roboter

Sein erstes Zykloidgetriebe brachte Nabtesco, damals noch unter dem Namen Teijin Seiki, im Jahr 1980 auf den Markt – und zwar in Fahrantrieben für Bagger. Bereits seit Mitte der 70er Jahre entwickelte das Unternehmen komplette Antriebseinheiten für Bagger, zuerst noch auf Basis von Planetengetrieben. Doch aufgrund ihrer großen Baulänge waren sie für den Einsatz in kleinen Baggern ungeeignet, immer wieder kam es zu Problemen. Zykloidgetriebe hingegen sind sehr kompakt und langlebig – und damit gut geeignet für Anwendungen mit wenig Bauraum. Mit der Entstehung der Robotertechnik in Japan Anfang der 80er Jahre begann dann die eigentliche Karriere der Nabtesco-Getriebe. Die Roboterhersteller benötigten zuverlässige, kompakte und präzise Getriebe – und so startete im Herbst 1983 die Entwicklung von Präzisionsgetrieben, das heißt Getrieben mit einem Spiel von weniger als 3 Winkelminuten. 1985 kam das RV-Getriebe auf den Markt – das erste Präzisionsgetriebe von Nabtesco bzw. Teijin Seiki in zykloider Bauform. Von Anfang an boten die Getriebe hohe Drehmomente und Steifigkeit, kompakte Abmessungen sowie eine große Präzision.