Seit über 25 Jahren setzt Weber Schraubautomaten auf die Servoverstärker von Sieb & Meyer. „In unseren Schraubsystemen hatten wir schon diverse Reglergenerationen im Einsatz“, erzählt Christian Schönig, Entwicklungsleiter bei Weber. „Zunächst analoge Geräte, später dann digitale Modelle. Die Technik hat sich auf beiden Seiten kontinuierlich weiterentwickelt und dabei stets gut ergänzt.“ Die Systeme des mittelständischen Maschinenbauers übernehmen Schraub-, Verbindungs-, Zuführ- und Steueraufgaben – prozesssicher und effizient. 400 Mitarbeiter sorgen dafür, dass jährlich mehr als 1.000 Maschinen und Systeme die Fertigungsstätten verlassen. Weil die Lösungen weltweit gefragt sind, unterhält Weber inzwischen weitere Fertigungs- und Vertriebsgesellschaften in Frankreich, Italien, Tschechien, den USA und China.

Hohe Anzugskräfte und Losdrehmomente

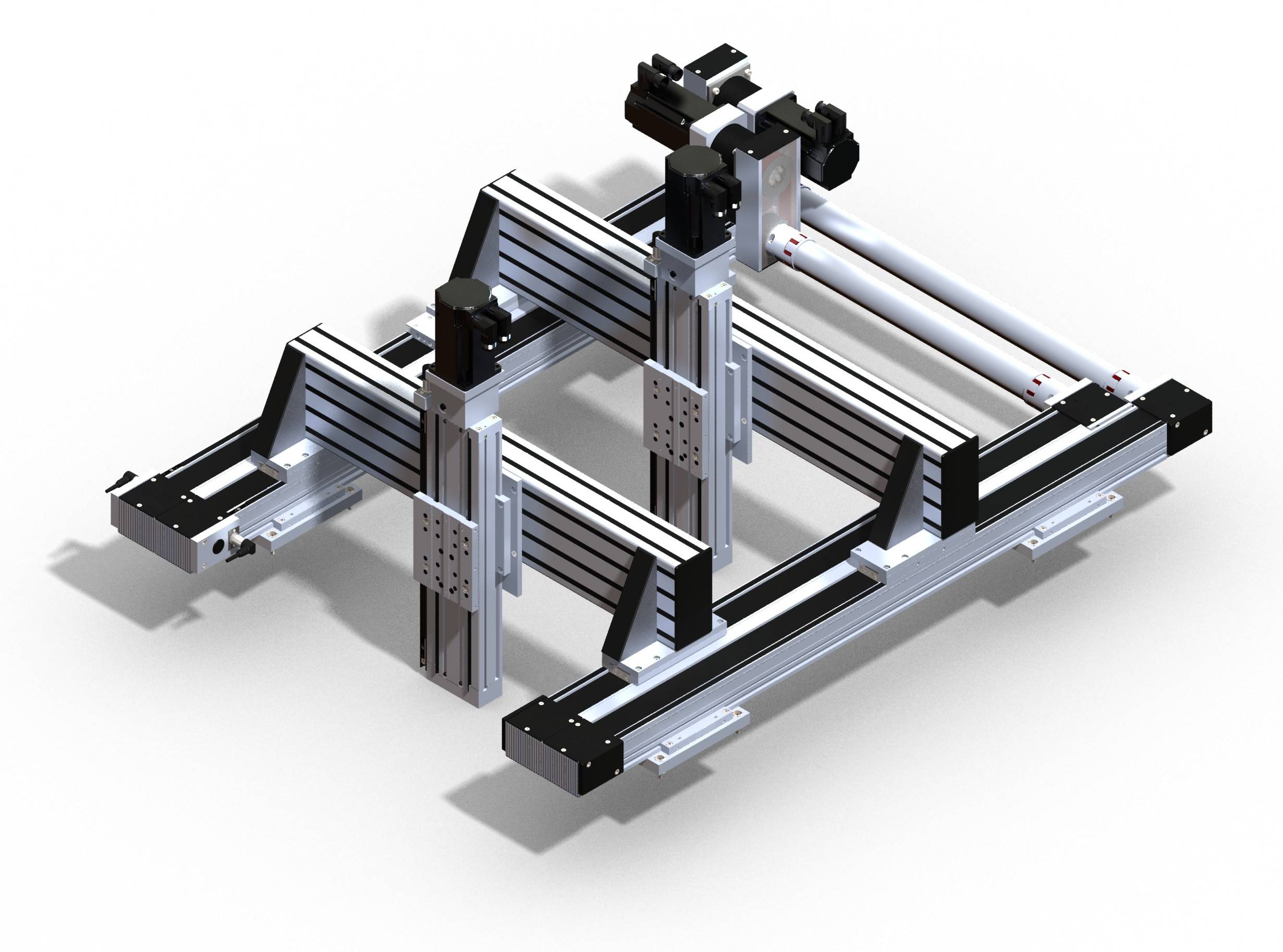

Das robotergestützte Schraubsystem RSF ist für fließlochformende Verschraubungen konzipiert. Es ist vor allem im Karosseriebau beliebt, wo Mischbauweisen und die einseitige Zugänglichkeit von Fügestellen die Bearbeitung erschweren. Das RSF-Verfahren ermöglicht hochfeste Verbindungen in einem Fügeprozess. Schraubverbindungen können mit und ohne Vorloch ausgeführt werden – Materialschwankungen- und Fertigungstoleranzen lassen sich so ausgleichen. Ein weiteres Plus: Die Verbindungen sind wieder lösbar. Dafür sorgt ein metrisches Gewinde, das direkt in die zu verbindenden Elemente geformt wird. Eine Demontage ist somit jederzeit möglich. Das ist besonders dann von Vorteil, wenn es um Reparatur oder Wiederverwertung von Materialien geht.

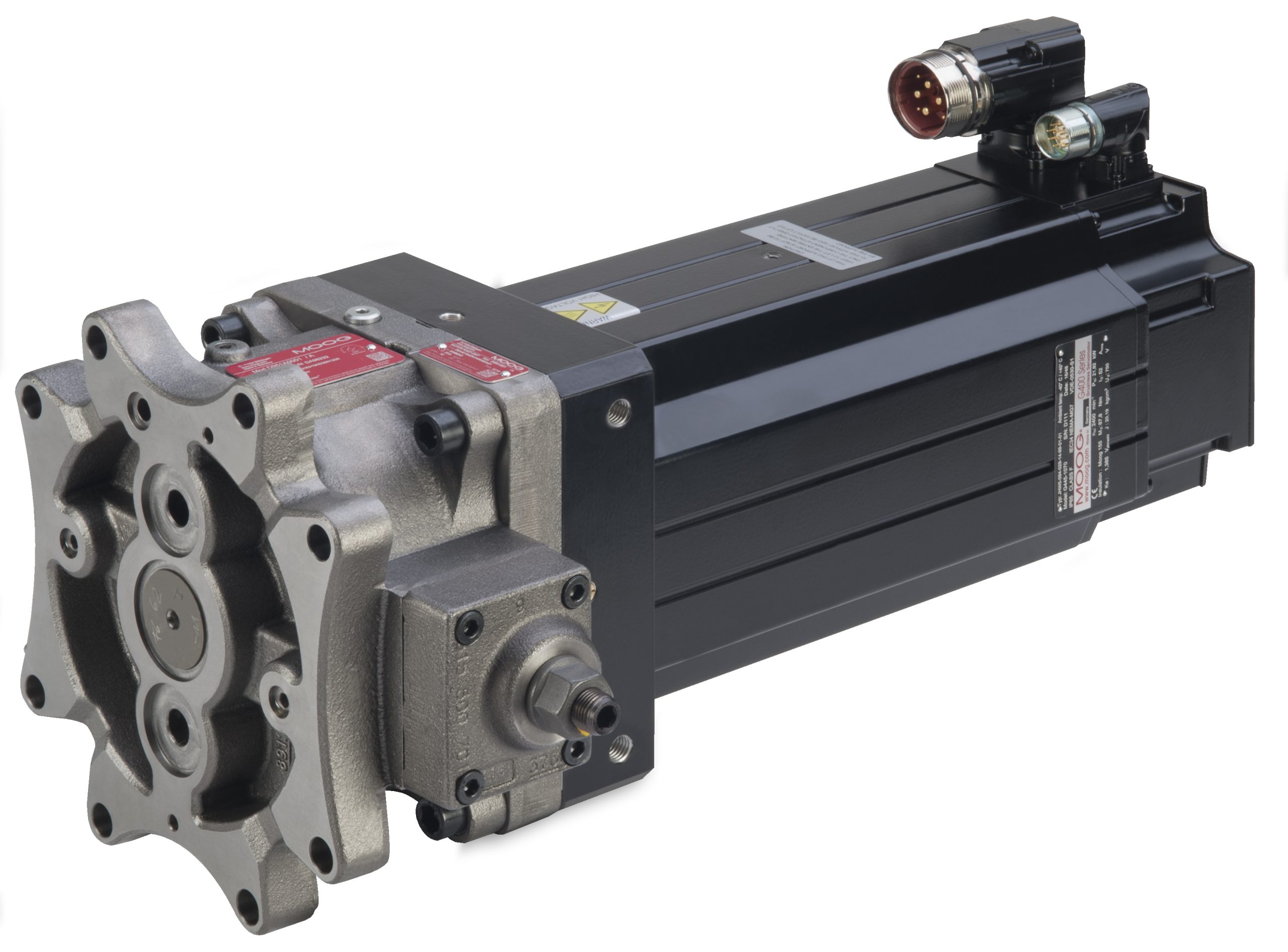

In den Modellen RSF25, RSF30 und RSF21 treibt der Servoverstärker SD2S den Motor der Schraubspindel an. Dabei ist ein sehr gefühlvolles Drehen der Schraube notwendig, um die Momente der Schraubverbindung exakt einzuhalten. Zudem muss eine hohe Drehzahl für ein schnelles Eindrehen der Schraube gewährleistet sein. „Beim fließlochformenden Schrauben ist die hohe Drehzahl sogar eine Bedingung“, erklärt Schönig. „Sie sorgt für Wärme am Einschraubort, sodass die Schraube überhaupt erst in das Blech eindringen kann.“ Die benötigten Drehzahlen von über 20.000U/min sind für den eingesetzten Servoverstärker kein Problem – genauso wenig wie die Anforderungen in internationalen Anwendungen: Der Regler ermöglicht eine Einspeisung von 3×400 bis 3x480V und verfügt über eine NRTL-Zertifizierung für den Einsatz in USA und Kanada. Trotz der hohen Spitzenstromfähigkeit ist der SD2S zudem sehr kompakt aufgebaut.

Sieb & Meyer nahm einige kundenspezifische Anpassungen am Servoverstärker vor: So ermöglicht der SD2S für Weber ein Ab- und Andocken des Schraubers von der Hand des Roboters. „Der Motor lässt sich also vom Regler trennen“, erklärt Schönig. „Nach dem Andocken ist das System innerhalb weniger Sekunden wieder betriebsbereit.“ Zudem wurde eine Ansteuerung der digitalen Ein- und Ausgänge des Reglers über Ethercat realisiert. Dabei konnten die vorhandenen Schnittstellen des SD2S genutzt werden. Eine zusätzliche Ausgangsbaugruppe war nicht nötig.

Regelung in Echtzeit

Apropos Ethercat: Seit einigen Jahren nutzt Weber den SD2S mit integrierter Ethercat-Slave-Feldbusschnittstelle. Dieses Modell hat Sieb & Meyer im Jahr 2015 auf den Markt gebracht – aus gutem Grund: „Die sehr hohe Performance von Ethercat ermöglicht Steuerungs- und Regelungskonzepte, die mit klassischen Feldbussystemen oder auch der noch oft zum Einsatz kommenden analogen ±10V-Schnittstelle nicht realisierbar waren“, erläutert Ralph Sawallisch, Key Account Manager Antriebselektronik bei Sieb & Meyer. „Unter den Ethernet-basierten Echtzeit-Feldbussystemen ist Ethercat im Bereich der Automatisierungstechnik inzwischen zu Recht eine feste Größe.“ Um dem Anwender eine einfache Umsetzung auf Basis etablierter Kommunikations- und Geräteprofile zu ermöglichen, wurde das CANopen-Profil CiA 402 implementiert. Für Weber haben sich durch das neue Modell geldwerte Vorteile ergeben: „Die Verwendung der Ethercat-Anbindung senkt die Verdrahtungskosten pro Schraubsystem um etwa 100€“, so Christian Schönig. „Gleichzeitig werden die Signale störungsfrei ohne Offset und Rauschen übertragen.“ Darüber hinaus ist es Weber nun möglich, einige zusätzliche Statuswerte zu übermitteln und die Diagnosetiefe bei einer Antriebsstörung deutlich zu verbessern.

Eine Zusammenarbeit auf Augenhöhe

Die kontinuierliche technische Weiterentwicklung zieht sich wie ein roter Faden durch die Zusammenarbeit der beiden Partner. Derzeit entwickelt Sieb & Meyer auf Basis der neuen Entwicklungsplattform SD4x eine zukunftsfähige Geräteserie. Die Geräte unterstützen neue Schnittstellen und bieten eine Reihe von zusätzlichen Funktionen. Anwender sollen von mehr Performance, höheren Drehzahlen sowie einer geringeren Motorerwärmung ohne Sinusfilter profitieren. „Die Verbesserungen machen es möglich, die Produktionsqualität bei bestehenden Anwendungen zu verbessern und darüber hinaus auch neue Einsatzbereiche zu erschließen“, betont Sawallisch.