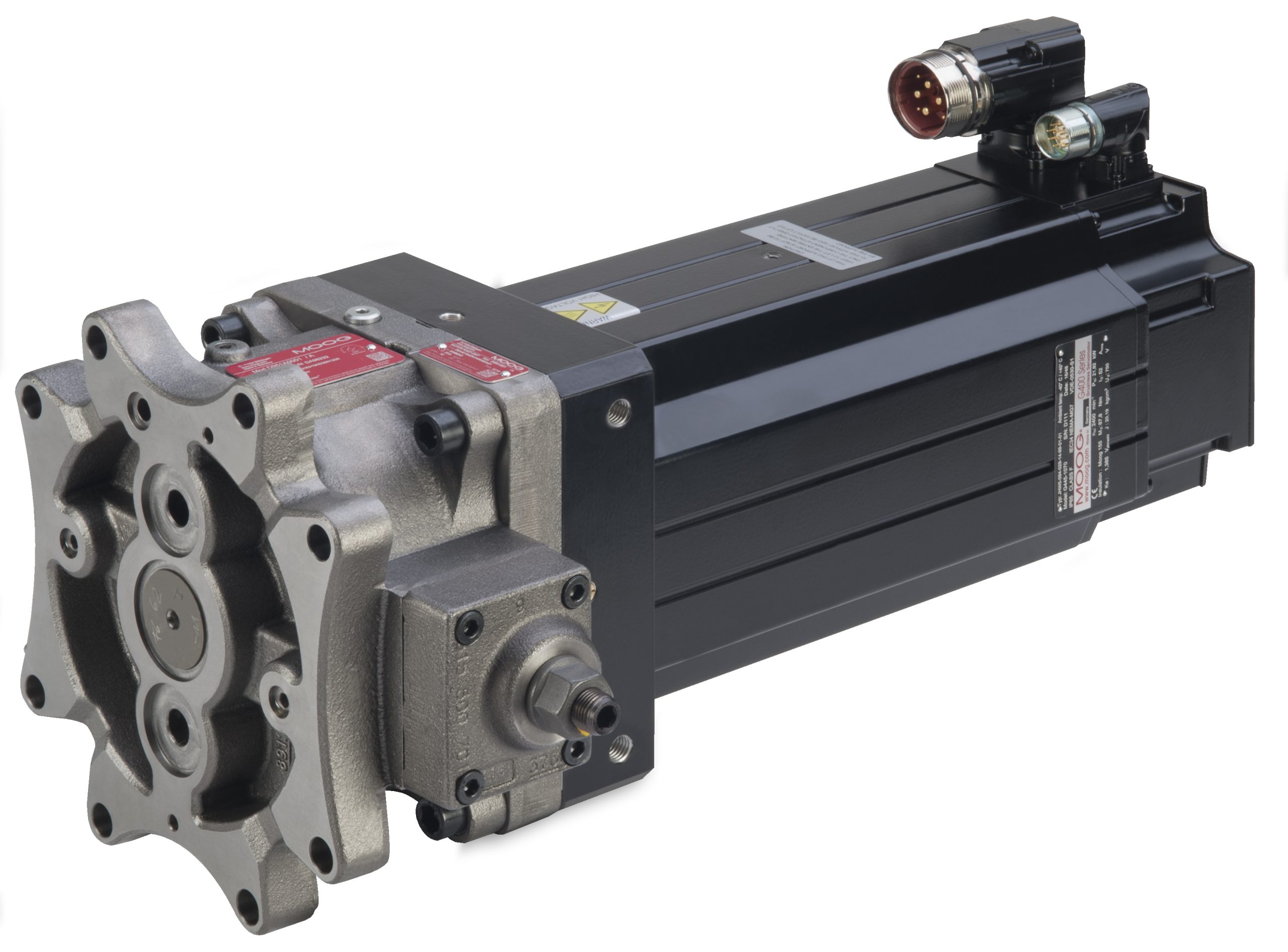

Ein herkömmlicher Servomotor besteht aus Grundmotor, Encoder und Anschlusssteckern. Damit Servoantriebe in Drehmoment, Drehzahl und Position geregelt werden können, muss die Lage des Rotors bekannt sein. Der Encoder, fest verbunden mit der Motorwelle, erfasst die Rotorlage und es wird eine sinusförmige Wechselspannung in die Motorwicklungen eingespeist. Das Manko bisheriger Servomotoren sind jedoch die Kosten. Der Preis eines Encoders bei kleineren Motoren liegt weit über dem Motorpreis. Um für den Maschinenbauer die Kosten in der Erstinvestition zu reduzieren, bedarf es einer Lösung mit Verzicht auf den kostenintensiven Encoder, ohne dass das Antriebssystem an Präzision und Dynamik verliert.

Zwei Verfahren – eine Technologie

Die Jenaer Antriebstechnik GmbH (JAT) hat zwei Verfahren entwickelt, bei denen die aktuelle Position und die Geschwindigkeit des Rotors vom Servoverstärker ohne Encoder ermittelt und geregelt werden: das Hochfrequenz- und das Flussverfahren. Beide Möglichkeiten beruhen auf den magnetischen und sättigungsabhängigen Eigenschaften des Motors. Sowohl niederpolige als auch hochpolige Servomotoren mit Sinuskommutierung können damit betrieben werden. Es wird ein Motor-Idealmodell erstellt, bei dem konstruktive Eigenschaften definiert werden und somit das Verhalten, sprich bei welcher Spannung welche Drehzahl erreicht wird, vorhergesagt werden kann.

Verfahren für geringe Geschwindigkeit

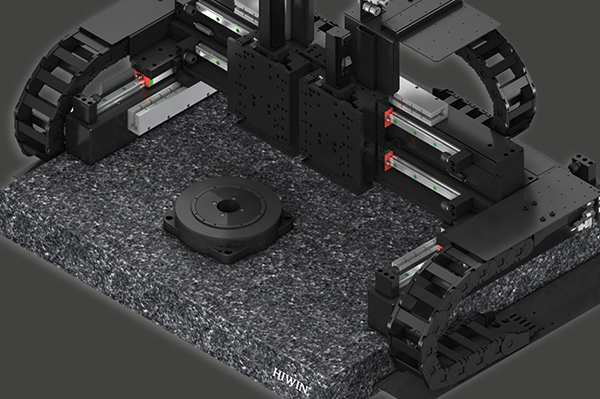

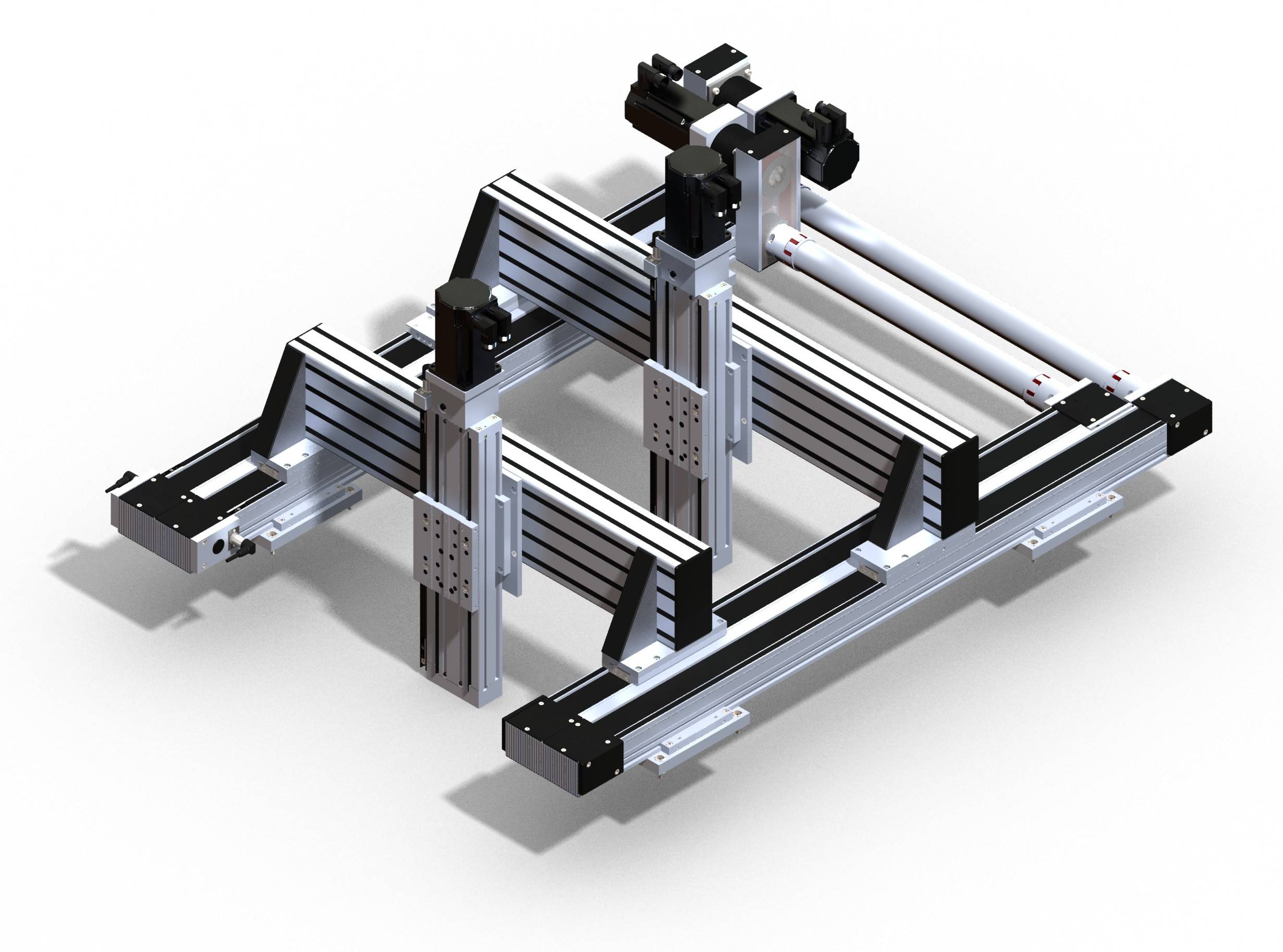

Bei Anwendungen mit kleinen Geschwindigkeiten wird ein hochfrequentes Testsignal an den Motor gegeben und die Stromantworten gemessen. Die Positionssignale des Hochfrequenzverfahrens lassen sich aus den Stromantworten durch gezielte mathematische Filterung der Messwerte miteinander bestimmen. Ergebnis der Berechnungen sind wiederum zwei um 90° verschobene Positionssignale, woraus sich verfahrensbedingt die Rotorposition direkt berechnen lässt. Die Anwendung des Verfahrens eignet sich beispielsweise hervorragend für die Kommutierung, d.h. die Ermittlung der Rotorlage beim Einschalten einer Anlage. Bisher verursachte die Kommutierungssuche beim erstmaligen Start gekoppelter Antriebe, z.B. in Gantry-Anwendungen oder in XY-Systemen, mechanische Schwingungen. Zudem dauerte sie teils mehrere Sekunden. Mit der Anwendung des Hochfrequenzverfahrens kann die Kommutierungslage ohne Bewegung des Motors bestimmt werden und die Achsen verharren fest in ihrer Position. Des Weiteren benötigt dieser Vorgang weniger als 100ms. Bei höheren Geschwindigkeiten stößt dieses Verfahren jedoch an seine Einsatzgrenzen. Starke Oberwellen entstehen und verrauschen das Signal. In diesem Fall kommt das Flussverfahren zum Einsatz.

Verfahren bei hohen Geschwindigkeiten

Bei Anwendungen mit mittleren bzw. hohen Geschwindigkeiten lässt sich das Flussverfahren zur sensorlosen Regelung der Antriebe anwenden. Motorspannung und Motorstrom werden gemessen und der magnetische Rotorflusswinkel kann somit berechnet werden. Eine Anwendung hierfür ist der Antrieb von Laufbändern bei der Vereinzelung von Verpackungen. Je nach dem wie sich die Last auf dem Laufband verändert, wird die Stromstärke erhöht bzw. verringert und eine gleichbleibende Geschwindigkeit kann somit garantiert werden. Während bisher Schrittmotoren mit ihrem jeweiligen Maximalstrom eingesetzt wurden, können mit dem Flussverfahren bei niedrigen Lasten Betriebskosten gespart werden. Zur Fehlererkennung kann der sensorlose Antrieb mithilfe einer Plausibilitätsprüfung überwacht werden. Dazu werden kontinuierlich Motorspannung und -strom überprüft. Im Falle eines außergewöhnlichen Verhaltens, z.B. ein unerwartet starker Anstieg einer Messgröße, wird der Antrieb gestoppt und ein Fehler ausgegeben.

Vorteile für den Maschinenbauer

Mit dem Verzicht auf einen kostenintensiven Encoder am Servomotor sinken die Gerätekosten deutlich. Durch Materialeinsparung und einer Reduzierung von Anschlusskabeln und Steckkontakten, werden die Anschaffungskosten zusätzlich verringert. Somit können sich bei kleineren Antrieben die Kosten der Erstinvestition halbieren. Darüber hinaus ist das Antriebssystem weniger sensibel für Störungen, weil mit dem Verzicht auf einen Encoder und Anschlusskabel empfindliche Komponenten entfallen.. Neben der verbesserten mechanischen Stabilität verringert sich die Empfindlichkeit gegen Schmutz, Feuchtigkeit, Vibrationen und Stöße. Zudem ermöglicht der kleinere Bauraum des Motors dem Maschinenbauer mehr Freiheit im Maschinendesign. Mit den encoderlosen Servomotoren komplettiert die Firma JAT das Portfolio der Antriebsprodukte und bietet dem Maschinenbauer ein kundenorientiertes Vollsortiment mit Lösungen aus einer Hand.