Standardisierter Sonderanlagenbau – eine Kombination die sich eigentlich ausschließt. Nicht aber bei Nokra mit Sitz in Baesweiler bei Aachen. Der Maschinenbauhersteller ist spezialisiert auf Lasermesssysteme zur automatischen Inline-Prüfung geometrischer Merkmale von Produkten der Metall- und Automobilzulieferindustrie. Hierfür hat das mittelständische Unternehmen kurzerhand aus ihren Sonderanlagen standardisierte Messanlagen entwickelt. Damit ermöglicht Nokra seinen Kunden exakte Messergebnisse aus dem Standardsegment, die individuell an die jeweiligen Applikationsanforderungen angepasst werden können.

Als eines der ersten Unternehmen hat Nokra außerdem das Verfahren der Lasertriangulation erfolgreich in die Inline-Prüfung von geometrischen Messgrößen gebracht. Die optische Abstandsmessung erfolgt hierbei elektronisch via Laser und löst das Röntgenverfahren ab, das durch seine Vorbehalte in Bezug auf radioaktive Strahlung oft negativ behaftet ist.

Zwei Messverfahren in einer Anlage

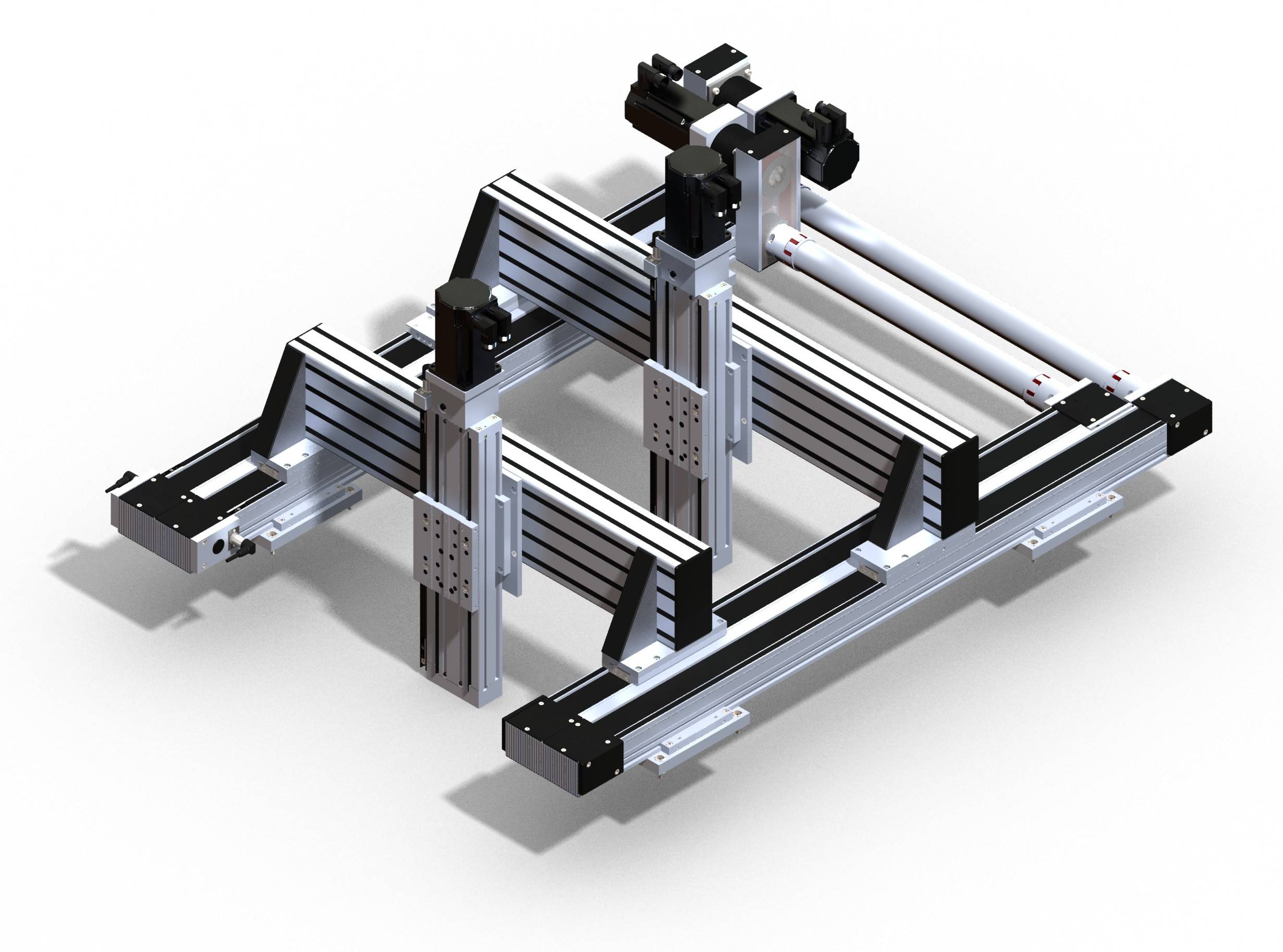

Ebenheits- und Konturmessungen waren bis dato nur in zwei unterschiedlichen Messzyklen möglich. Nokra hat mit der Alpha.fi Compact die Dokumentation und den Nachweis von zwei Messwerten in einem Messvorgang möglich gemacht. Ohne Bedienereinfluss ermittelt die Messanlage objektive und rückführbare Daten zur Ebenheit und Kontur von Stahl-, Aluminium- und Buntmetallen. Durch die automatische Rückkopplung der Messergebnisse in den Fertigungsprozess können kostenintensive Fehler innerhalb der Produktion vermieden und die Produktivität sowie Wirtschaftlichkeit des gesamten Produktionsprozesses gesteigert werden.

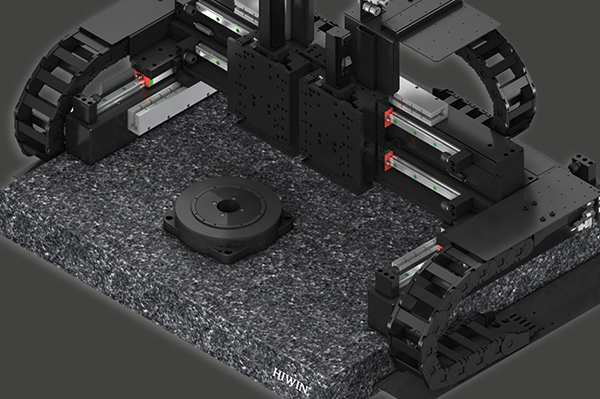

Neben der technisch einwandfreien Ausarbeitung, punkten die Messanlagen auch mit ihrem Design: „Wir legen natürlich Wert darauf, dass unsere Anlagen auch optisch ein Hingucker sind.“, schmunzelt Natascha Classens, technische Produktdesignerin bei Nokra. „Die Linearachsen von Hiwin passen da bestens ins Konzept.“ Der Hersteller für Antriebstechnik gewann bereits 2016 den RedDot-Award für seine Linearmodule.

Lasermesssysteme auf Achse

Zur Positionierung der Messanlagen kommen die Linearachsen mit Zahnriemenantrieb von Hiwin zum Einsatz. Bevor die kompakten und flexibel einsetzbaren Positioniermodule allerdings verbaut wurden, war eine Kombination aus einem Kugelgewindetrieb und Profilschienenführungen im Einsatz. „Da war nicht nur der konstruktive, sondern auch der Montageaufwand höher“, erzählt Sebastian Müller, Produktionsleiter bei Nokra. Die Linearachsen mit Zahnriemenantrieb ermöglicht jetzt auch größere Verfahrwege. Dabei ist der Hub in Millimeter-Schritten frei wählbar, gut geeignet für die stufenlos skalierbare Messlänge der Alpha.fi Compact mit bis zu 6.000mm.

Verbunden mit einer Synchronwelle, werden aus den HM-B Achsen im Handumdrehen eine Doppelachse. Mit einer Wiederholgenauigkeiten von ± 0,05mm sind exakte Positioniergenauigkeiten der Messanlage sichergestellt. Damit eignet sich die Doppelachse besonders für Portalanwendungen wie bei der laserbasierten Messanlage.

Sensoren ausschlaggebend

Für die exakte Aufnahme der Messwerte kommen eigens entwickelte und gebaute Nokra-Sensoren zum Einsatz. Die hohe Messfrequenz, die zeitlich exakt synchronisierbare Messung und ihre hohe Dynamik in Bezug auf die Streueigenschaften der Messoberfläche zeichnen die Sensoren aus. „Das ist einer unserer großen Wettbewerbsvorteile. Keine Sensoren sind so exakt wie die unseren“, erzählt Müller. Die Sensoren prüfen innerhalb der Messanlage lückenlos und automatisch im Produktionstakt. Messgenauigkeiten für die Kontur bis ±0,1mm und für die Messung der Ebenheit bis ±0,025mm sind garantiert. Die Genauigkeit und die Rückführbarkeit der Messwerte sind hierbei auf nationale und internationale Normen und Standards ausgerichtet.

Die bei der Messung aufgenommenen Werte werden unmittelbar als 3D-Darstellung auf dem Steuerstand angezeigt. Durch die automatische Rückkopplung der Messergebnisse an die Produktionsmaschinen werden so Ungenauigkeiten direkt im Produktionsprozess aufgedeckt und Maßnahmen zur Behebung können direkt eingeleitet und umgesetzt werden.

Termingerechte Lieferung

Trotz der kleinen Fertigungsmannschaft liefert Nokra rund 25 Messanlagen pro Jahr aus – und das immer termingerecht. „Termingetreue Auslieferungen der Anlagen sind ein großer Wettbewerbsvorteil, da spielt natürlich auch die Lieferfähigkeit der Komponenten eine große Rolle“, berichtet Classens. Die kurzen und termingetreuen Lieferzeiten sind seit jeher ein Aushängeschild von Hiwin. „Und auch die flexiblen Zubehörteile wie das Wegmesssystem überzeugen uns“, so Classens abschließend.