Speziell im wachsenden Luxussegment muss sich L’Oréal Trends wie der zunehmenden Individualisierung oder geringen Fertigungsmengen stellen. Um diesen Anforderungen gerecht zu werden, setzte sich der Vorstand das strategische Ziel, mehr Agilität in der Produktion zu erreichen.

Neuausrichtung der Produktion

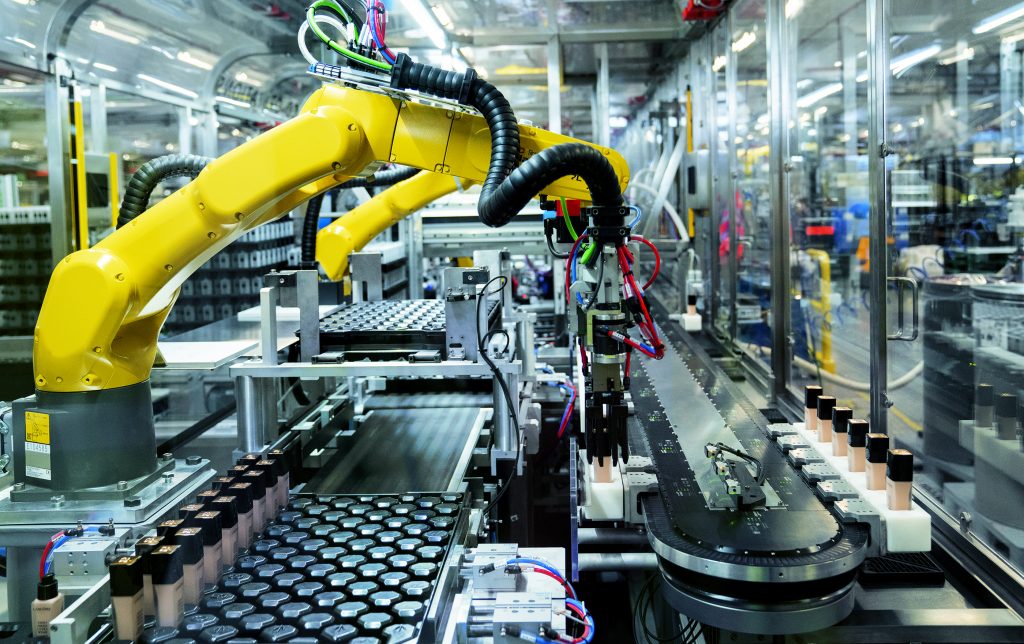

Die Fertigungsanlage für Make-up-Foundations im Werk Caudry bestand bislang aus mehreren Maschinen unterschiedlicher Hersteller, die in einem konventionellen Materialfluss durch Förderbänder und Zwischenspeicher verbunden waren. Die wachsende Bandbreite an Produktvarianten konnte diese Linie jedoch aufgrund ihrer begrenzten Flexibilität nicht abdecken, ebenso wenig die kostendeckende Produktion kleinerer Losgrößen. Daher wurde eine grundlegende Neuausrichtung beschlossen: die Bereitstellung einer innovativen Linie mit reduzierten Herstellungskosten, welche die Produktion aller Formate bei sehr schnellem Formatwechsel sicherstellen kann. Diese neue Linie Agile F24 wurde von einem neunköpfigen Team geplant. Das Anforderungsprofil der Anlage wurde zusammen mit dem Maschinenbauer Secad entwickelt. Nach Evaluierung verschiedener Systemlösungen entschied man, die vorhandenen Maschinen durch eine einzige Linie basierend auf dem intelligenten Transportsystem XTS zu ersetzen. Die größte Herausforderung bei der Neuimplementierung bestand laut Projektmanager Franck Lefort darin, den Fertigungsprozess von der starren Maschinentaktung zu lösen: „War dies zuvor mit Förderbändern und Speichern zwischen den Maschinen gelöst worden, bestand ein Schlüsselvorteil des XTS in der individuellen Steuerung der Mover. Hierdurch wird eine Entkopplung des Maschinentaktes von der Dauer einzelner Bearbeitungsschritte ermöglicht, indem zeitaufwändige Stationen entlang des Transportweges mehrfach ausgeführt werden.“

Kernelement der neuen Lösung

Das neue Anlagenlayout besteht im Kern aus einem XTS mit einer umlaufenden Länge von 22m und 40 Movern. Die verschiedenen Stationen für die Abfüllung der Foundations sind entlang des intelligenten Transportsystems angeordnet. Die Zuführung wird durch einen Handling-Roboter unterstützt, der jeweils zwei oder drei leere Flaschen aus bereitgestellten Trays entnimmt und diese in die Halterung auf einem Mover setzt. Nachfolgende Arbeitsstationen übernehmen mit Robotern oder Handling-Einrichtungen die Befüllung, das Einsetzen einer Dosierpumpe oder je nach Produkttyp einer Pipette, das Verschrauben des Spenders sowie das Aufsetzen einer Kappe. Anschließend wird eine Laserkennzeichnung mit Farbton, Losnummer und Haltbarkeitsdatum sowie ein Etikett aufgebracht. Am Ende werden die gefüllten Behälter in leere Trays eingesetzt und einem Kartonierer zugeführt.

Reduzierter Footprint und mehr Flexibilität

Durch die individuellen Bewegung der XTS-Mover wird jede Flasche einzeln durch die Stationen transportiert. Entsprechend der erforderlichen Bearbeitungsdauer macht der Mover halt und kann nach dem Ende des Arbeitsschritts mit der Flasche in Richtung des nächsten Prozessschrittes beschleunigen. Die Notwendigkeit der Aufteilung unterschiedlich getakteter Bearbeitungsschritte auf einzelne Maschinen sowie aufwändiger Schnittstellen und Zwischenspeicher entfallen. Stattdessen sind über das Transportsystem die vorherigen fünf Maschinen in eine einzelne Anlage integriert. Dadurch und aufgrund der kompakten Bauweise des XTS wurde der Anlagen-Footprint um 30 Prozent reduziert. Gemeinsam mit einer erhöhten Ausbringung der Anlage ergibt sich eine deutliche Steigerung der Flächenproduktivität. So kann L’Oréal auch in Zukunft einen steigenden Bedarf an Luxuskosmetik ohne eine Erweiterung der Produktionsfläche decken. Die sich hieraus ergebende Investitionssicherheit wird durch die gesteigerte Flexibilität gestützt.

Fertigung kleiner Losgrößen

Durch die softwarebasierte Steuerung mittels Twincat kann XTS anhand entsprechender Parametersätze unterschiedliche Produktvarianten abbilden. Dies ermöglicht etwa eine Verarbeitung verschiedener Formate, wodurch sich die Anzahl der erforderlichen Maschinen reduziert. Ein weiterer Nutzen entsteht in Bezug auf die Fertigung von sehr kleinen Losgrößen: „XTS ist Kern einer neuen Lösung für das Unternehmen, der es uns erlaubt, in Sekundenschnelle auf einen anderen Farbton umzustellen und auf diese Weise die Losgrößen zu reduzieren“, führt Jean Yves Vey, Betriebsleiter im Werk Caudry, weiter aus. Die für einen Formatwechsel benötigte Zeit konnte halbiert und die Verfügbarkeit der Anlage erhöht werden. An derselben Anlage können nun Losgrößen von wenigen hundert bis hin zu einigen Millionen Stück sowie sieben verschiedene Formattypen mit nur 40 statt bisher 300 Transportbehältern produziert werden. Das XTS wird zentral gesteuert, was die Aufgaben der Bedienung und des Qualitätsmanagements vereinfacht. Dazu gehören die Probenentnahme, das Leerfahren der Linie bei Bedarf und das Kontrollwiegen – alles Aufgaben, die RFID-unterstützt und vollautomatisch erfolgen.

Ganzheitliche Automatisierungslösung

Neben dem XTS werden weitere Automatisierungsaufgaben in Twincat realisiert, sodass sich für die gesamte Anlage eine einheitliche und zentrale Steuerungsplattform ergibt. Dazu gehören die Ablaufsteuerung mit SPS-Software und die integrierte Achssteuerung, eine Cloud-Anbindung und weitere Maschinenfunktionen, etwa Robotik und HMI. Zusätzliche Beckhoff-Komponenten finden z.B. mit den platzsparenden, schaltschrankinstallierten HD-Ethercat-Klemmen oder den Ethercat-P-I/O-Modulen in Schutzart IP67 Verwendung. Die direkt in der Nähe der Sensoren und Aktoren positionierbaren Ethercat-P-Komponenten leiten Kommunikation und Power über nur eine Leitung weiter und vereinfachen so die Verkabelung. Für den Aufbau der Linie lieferte Beckhoff zudem 39 Servomotoren vom Typ AM8000, die zusammen mit den Ethercat-Servomotorklemmen EL7211 bzw. den Servoverstärkern AX5000 als Antriebsachsen in verschiedenen Handhabungseinrichtungen dienen. Auch hier wird der Verkabelungsaufwand durch die Einkabeltechnik mit der Übertragung von Power und Feedback-Signalen in einer Standardmotorleitung reduziert.

Zusammenarbeit mit Zukunft

Mithilfe von XTS und PC-based Control konnte eine Produktionslinie entwickelt werden, die eine flexible, zukunftssichere Kosmetikherstellung gemäß hohen Qualitätsanforderungen und neuen Verbrauchererwartungen ermöglicht. Der Bediener kann den gesamten Prozess mitsamt aller Qualitätskontrollen und Stichproben selbstständig steuern und einen Formatwechsel schnell und einfach durchführen. Nach diesem Projekt hat sich die L’Oréal-Gruppe entschlossen, die Zusammenarbeit mit Beckhoff in einer langfristigen Partnerschaft für die Implementierung von weiteren modular aufgebauten, agilen Produktionslinien fortzuführen.