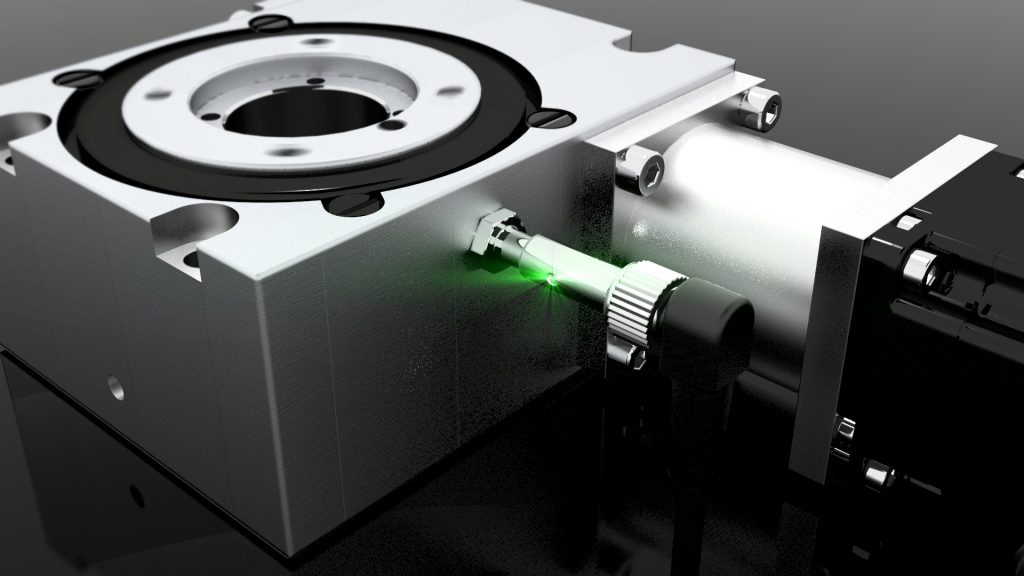

Die Aufgabe war für IEF-Werner klar definiert: Um die Qualität von Zahnrädern zu sichern, soll ein Handling-System diese aus der Produktionslinie entnehmen und nach und nach so positionieren, dass eine Kamera sie auf bestimmte optische Merkmale prüfen kann. Anschließend werden die Komponenten der nächsten Bearbeitungsstation zugeführt. „Weil Zeit teuer ist, muss der komplette Prozess im Sekundentakt ablaufen. Das ist eine wichtige Voraussetzung“, sagt Günter Walenta, Produktmanager bei IEF-Werner. Für das Entnehmen und Zuführen setzt der Automatisierungsspezialist auf das Modul 160/15 G. Die Variante G zeichnet sich dadurch aus, dass das Pick&Place-System mit zwei unabhängig voneinander verfahrbaren Schlitten ausgestattet ist. Dabei werden zwei Zahnriemen über zwei Motoren angetrieben. „Um die Bauteile nicht nur schnell, sondern vor allem wiederholgenau in den Fokus der Kamera zu setzen, haben wir einen NC-Drehtisch vom Typ DT 100/140 verbaut“, erklärt Walenta. Darauf ist ein kreisrunder Teller mit Aufnahmen für die Zahnräder installiert. Bei Anwendungen wie diesen, wenn Werkstücke automatisiert positioniert werden sollen, können Drehtische gegenüber Linearachsen einige Vorteile bieten. Sie beanspruchen z.B. weniger Raum. Dazu kommt: Bei stetig wiederkehrenden Arbeitsschritten bringen sie Geschwindigkeitsvorteile. „Nach einer 360°-Drehung erreicht die Komponente immer wieder die Null-Position, von der sich ein Ablauf neu starten lässt“, erklärt Walenta. „Bei Linearachsen müsste der Bewegungsschlitten erst zurückfahren – und das kostet Zeit.“

Der individuell passende Tisch

NC-Drehtische eignen sich für alle Handling- und Montageapplikationen, bei denen es um flexibles Positionieren geht. Es gibt sie mit und ohne zentrale Mittenbohrung. Durch die Öffnung in der Mitte lassen sich z.B. Kabel durchführen. IEF-Werner hat NC-Drehtische für verschiedene Aufgabenstellungen im Programm. Sie ermöglichen frei programmierbare Bewegungen in der Kreisbahn, unterscheiden sich aber in der Baugröße, der axialen Belastbarkeit sowie der Präzision. Der Antrieb erfolgt elektromechanisch, die Kraftübertragung über ein Schneckengetriebe. Erzeugt wird die Kraft mit Servo- oder Schrittmotoren. Die freie Positionierung in beliebigen Winkeln der Kreisbewegung übernimmt dabei eine NC- oder SPS-Steuerung. Anwendungsmöglichkeiten für Drehtische finden sich vor allem in der automatisierten Handhabungs- und Montagetechnik. In der Mess- und Prüftechnik wie auch in der Kennzeichnungstechnik drehen die Einheiten Objekte um die eigene Achse, während diese untersucht oder mit einer Kennzeichnung versehen werden. Es gibt Anwendungen, bei denen Drehtische mit Spannfutter zum Einsatz kommen. „Diese können wir anstelle des Drehtellers einfach auf das Getriebe des Drehtischs montieren“, erläutert Walenta. Bei der Anwendung für die Qualitätssicherung der Zahnräder hat sich das Unternehmen für die Dreheinheiten der DT-Serie entschieden. Die Lösungen aus Edelstahl und Aluminium sind ebenfalls in verschiedenen Ausführungen erhältlich. „Die Baureihe DT 100/140 nimmt axiale Belastungen bis 5.000N auf und erreicht bei einer Abtriebsdrehzahl von 60U/min Drehmomente bis 40Nm“, erläutert Walenta. Die Modelle DT 80/100 und DT 100/140 sind für den motorischen Betrieb konzipiert. Sie arbeiten mit einem hochwertigen Schneckengetriebe, dessen Umkehrspiel sich durch Zustellung des Schneckenrades oder der Schnecke reduzieren lässt. Die Hohlwelle ermöglicht dem Konstrukteur zusätzlichen Spielraum, um Schläuche und Kabel unterzubringen. Die Baureihe DT 80/100 lässt sich mit bis zu 1.000N axial belasten. Die Abtriebsdrehzahl beträgt 70U/min und die Einheit erreicht Drehmomente bis 20Nm. Das geringe Eigengewicht von unter 1,5kg ist vor allem in dynamischen Handlingsystemen von Vorteil. Als Zubehör erhält der Anwender einen Referenzpunktschalter für die Nullpunktbestimmung sowie auf Wunsch ein Riemengetriebe für enge Platzverhältnisse. Die Drehtische sind mit einer Langzeitschmierung versehen und verhalten sich wartungsarm.

An erforderliche Drehmomente anpassen

Der Drehtisch der Baureihe TP 004 ist eine einfach konzipierte Dreheinheit. Sie besteht aus einem hochwertigen Getriebe und einem Antriebsmotor als Hauptkomponente. Erhältlich ist der Drehtisch mit verschiedenen Übersetzungen. Das Besondere an dieser Lösung: Der Konstrukteur kann den Drehtisch an erforderliche Drehmomente oder Geschwindigkeiten anpassen. Die robuste Einheit lässt sich in axialer Richtung mit bis zu 1.200N belasten. An den Drehtisch lassen sich unterschiedliche Motoren adaptieren. Um kleine Teile z.B. in der Mikromontage, Halbleiterindustrie oder in der Messtechnik schnell und präzise zu positionieren, haben Konstrukteure die Möglichkeit, die kompakten und leichten Dreheinheiten der MiniTurn-Baureihe einzusetzen. Sie lassen sich auch mit Lineareinheiten kombinieren, sind frei programmierbar, leistungsstark und flexibel zu montieren. Je nach Ausführung beträgt die axiale Belastbarkeit 200, 300 oder 500N und das Drehmoment zwei, 4,2 oder 6,8Nm. Die Abtriebsdrehzahl bei allen Versionen liegt bei 117U/min.