Als die Regierung im März 2020 feststellte, dass es einen Mangel an medizinischer Schutzausrüstung gibt, beauftragte sie deutsche Unternehmen, diese herzustellen. Allerdings hatten die meisten kein entsprechendes Equipment. So erreichte die Firma Unimatic Automationssysteme die Anfrage eines Kunden, ob es innerhalb kurzer Zeit möglich wäre, eine Produktionsanlage für FFP2-Atemschutzmasken zu konstruieren. Der Sondermaschinenbauer zögerte nicht lange und sagte zu. Er zog die Kollegen der Tochtergesellschaft aus China hinzu, die bereits Vorkenntnisse auf diesem Gebiet hatten. „Das Anlagenkonzept wurde von uns gemeinsam mit unserem chinesischen Joint Venture entwickelt und an die Standards des europäischen Marktes angepasst“, erklärt Dr. Robert Kahlau, Abteilungsleiter Robotics bei Unimatic. „Der Kunde hat dann zunächst vier Anlagen bestellt. Schlussendlich erhielten wir den Auftrag für insgesamt acht Produktionslinien.“

Vollautomatische Montageanlage

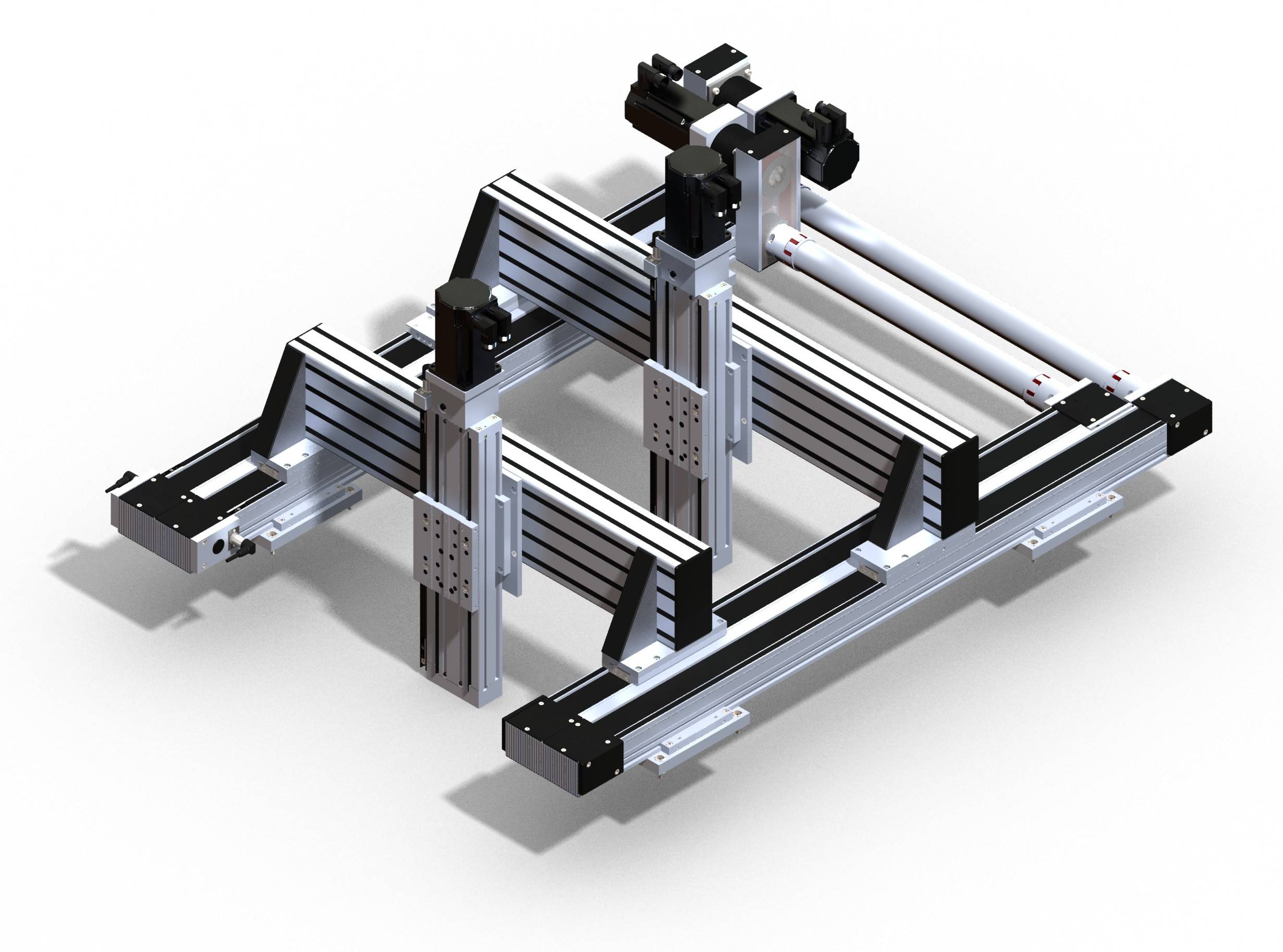

Die Montageanlagen sind für die vollautomatische Produktion von FFP2- bzw. KN95-Masken mit Kopfbefestigungsbändern ausgelegt. Die Anlagen sind mit 10m Länge, 1,5m Breite und 2m Höhe sehr kompakt und können pro Minute 40 Masken fertigen. Der Maschinenausstoß der Masken ist mechanisch bedingt durch die langen Gummibänder limitiert. Das mehrlagige Material, aus dem die Masken gefertigt werden, ist zudem nicht einfach zu verarbeiten. Es wird deshalb mit gleichbleibender Geschwindigkeit durch die Anlage transportiert. Die Ultraschall-Schweißsysteme laufen parallel mit. Die speziellen Materialeigenschaften stellen besondere Anforderungen an diesen Herstellungsprozess, die unter anderem nur durch exakt synchronisierte Antriebstechnik erfüllt werden können.

Die Anlage innerhalb weniger Monate auf den Markt zu bringen war eine sportliche Leistung. Die Terminschiene war eng und der Maschinenhersteller musste den Auftrag zudem parallel zum Tagesgeschäft abwickeln. Auch Geschwindigkeit, Flexibilität und Programmierkapazitäten waren Herausforderungen. „Im Zusammenhang mit der Maskenproduktion mussten wir uns zudem mit drei technisch anspruchsvollen Funktionen auseinandersetzen: mit der Funktion fliegende Säge, der Ultraschallbearbeitung der Prägekontur und der Schneidtechnik“, erinnert sich Dr. Kahlau. „Um trotzdem zügig und sicher zu einer effizienten Lösung zu kommen, holten wir uns Partner mit dem entsprechenden Knowhow ins Boot.“

Fließender Produktionsprozess

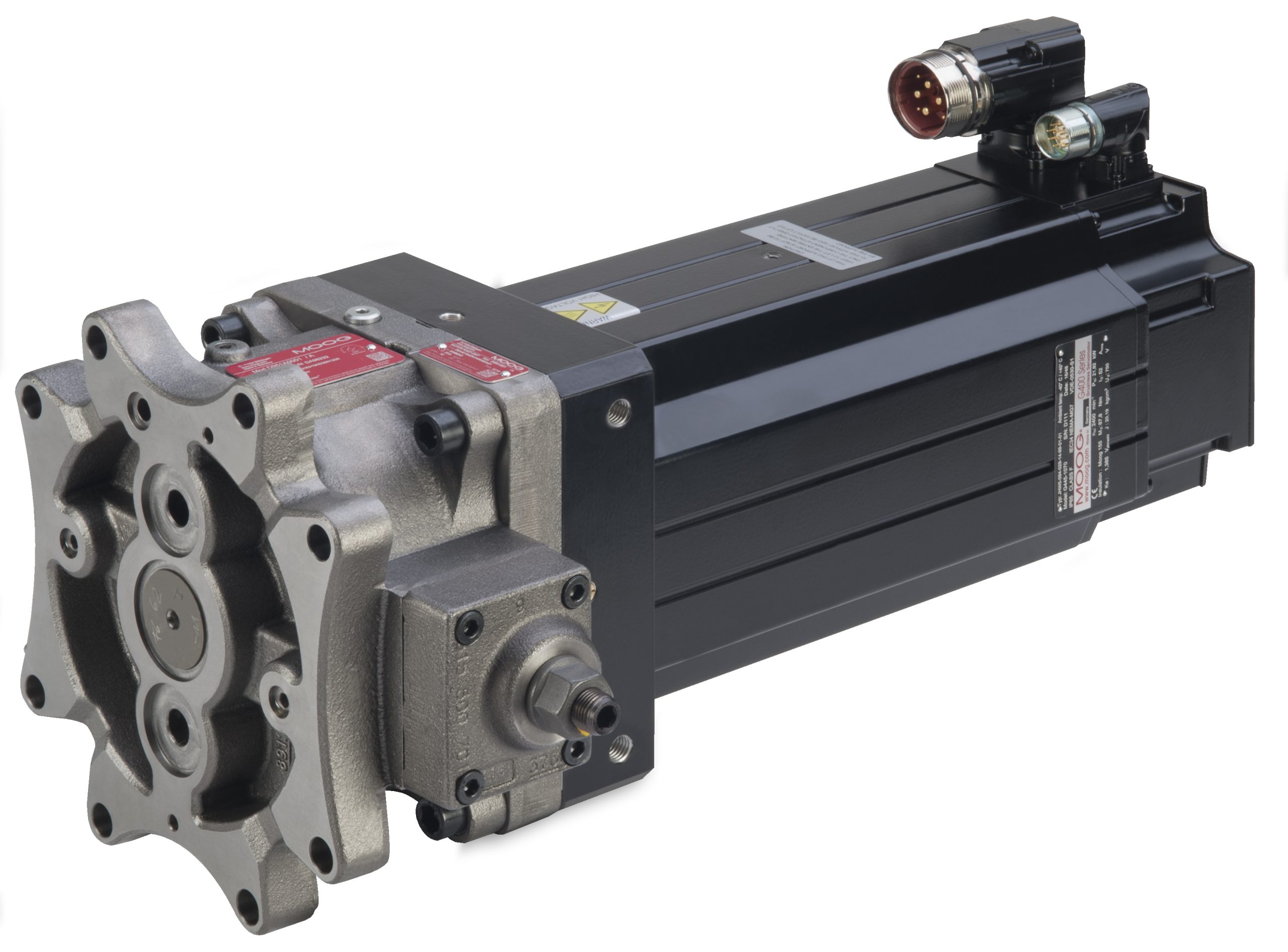

Wie in den meisten ihrer Anlagen setzten die Konstrukteure von Unimatic in der Maskenproduktionsanlage als Maschinensteuerung eine SPS von Siemens ein. Bei der Suche nach der passenden Lösung für die fließende Maskenproduktion stießen die Techniker dann schnell auf Yaskawa, deren Maschinensteuerung MP3300iec und Sigma-7-Servoantriebe bereits in ähnlichen Anwendungen eingesetzt wurden. Die Maschinensteuerung hat Funktionsbibliotheken zur Kurvenscheibensteuerung bereits integriert, womit u. a. die fliegende Säge komfortabel umgesetzt werden kann. Die Servoserie bietet Eigenschaften wie schnelle Inbetriebnahme, hohe Produktionsleistung und Betriebssicherheit. Hinzu kam die große Auswahl. Zur Serie gehören schmale Einzel- und Doppelachs-Verstärkermodule für 200 oder 400V. Die reaktionsschnellen AC-Servomotoren decken bei Versorgungsspannungen von 200 bzw. 400V Leistungen von 50W bis 15kW ab. Weitere Eigenschaften sind kompakte Abmessungen, ein sehr ruhiger Lauf, eine hohe Auflösung (integrierter 24Bit-Absolut-Encoder) und hohe Dynamik. Das Funktionsspektrum reicht hin bis zu Vibrationsunterdrückung, Ausblendung von Maschinen-Resonanzfrequenzen und Inbetriebnahme-Unterstützung. Durch die Integration dieser Funktionen in den Servoverstärkern wird deren Leistungsfähigkeit nicht durch übergeordnete Steuerungen oder Buszykluszeiten limitiert.

„Die Lösung hat uns technisch überzeugt“, ergänzt Kahlau. „Auch die Zusammenarbeit mit Yaskawa verlief reibungslos. Die Unterstützung bei der Antriebsauslegung, dem Steuerungskonzept und der Anbindung an die SPS hat unser Projekt deutlich beschleunigt.“

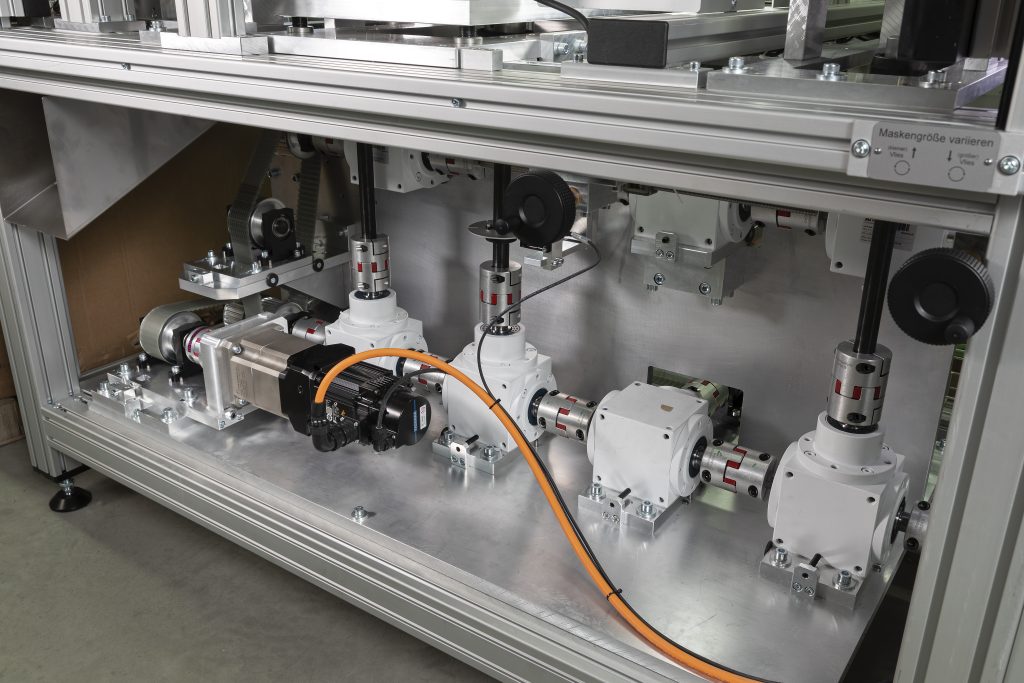

Der Hauptantrieb für den Materialtransport fördert das Vlies gleichmäßig durch die Anlage. – Bild: Unimatic/Yaskawa

Die Ultraschallwerkzeuge für das Verschweißen der Vliesbahnen sind als fliegende Säge ausgelegt. – Bild: Unimatic/Yaskawa

Ausgezeichnete Synchronisierung

Insgesamt sind in jeder Maskenproduktionsanlage sechs Sigma-7-Servoachsen im Einsatz. Die Motorleistungen liegen zwischen 200W und 1,5kW. Der größte ist der Hauptantrieb, der die Walzen für den Materialtransport treibt. Zwei Motoren sorgen für die dynamische Bewegung der fliegenden Sägen, in diesem Fall also der Ultraschallwerkzeuge, die die Masken schweißen und prägen. Zwei weitere Servoachsen arbeiten in der Materialbereitstellung des Drahtbügels für den Nasenclip. Dort, wo die Kopfbänder und Nasenclips zugeführt werden, kommt es besonders auf hohe Positioniergenauigkeit und äußerst präzisen Gleichlauf mit dem Vlies an.