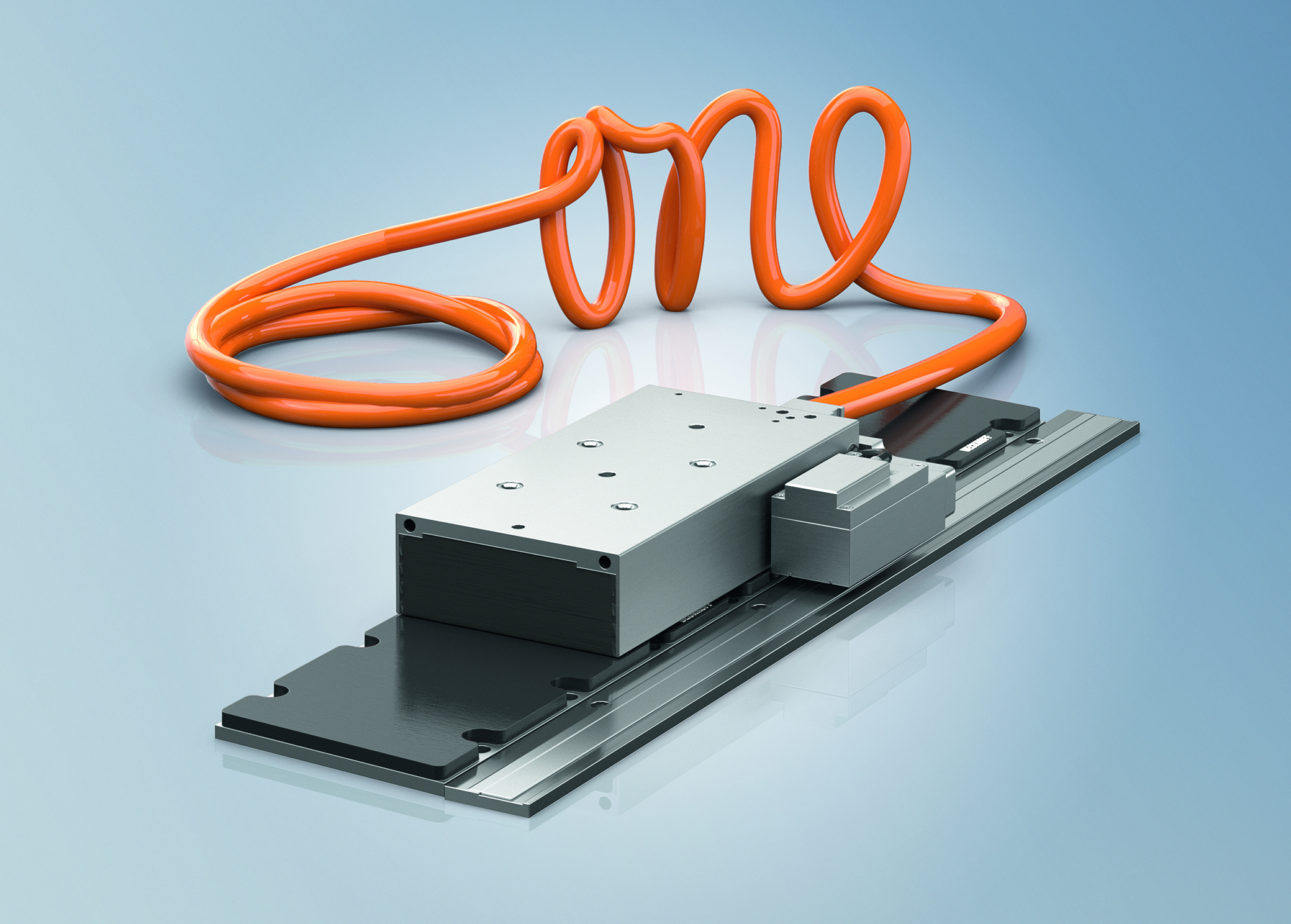

Der 6.300 Mitarbeiter starke Anbieter von Verarbeitungsmaschinen und Dienstleistungen für die Geflügel-, Fleisch- und Fischindustrie Marel sieht eine immer größere Nachfrage nach hygienischeren Designs. Daher will das Unternehmen nun zunehmend mehr Trommelmotoren als Förderbandantriebe in seinen Maschinen einsetzen. Momentum Technologies ist eines der Partnerunternehmen, das diese Design-Entscheidung mit seinen ölfreien Synchrontrommelmotoren unterstützt, die zu den kühlsten und stärksten gehören, die derzeit auf dem Markt erhältlich sind. Dieser Ansicht ist zumindest Andri Sveinsson. Als Projektmanager Innovation bei Marel beschäftigt er sich täglich mit den Antrieben, die Lebensmittel durch die Maschinen seines Unternehmens transportieren. Tag für Tag arbeitet er an Verbesserungen für alle Hauptbranchen, die Marel bedient. Hierbei sind hygienische Designs wichtig, da eine Kontamination von Lebensmitteln nicht akzeptabel ist. Sveinssons interner Motorenkatalog reduziert deshalb die Komponentenanzahl auf das absolute Minimum, denn Komponenten, die nicht existieren, benötigen keine HACCP-Analytik, können keine Kontaminationen verursachen und müssen auch nicht gereinigt werden. Mit ihrer speziellen Konstruktion erfüllen Trommelmotoren diesen Bedarf, da sie den externen Motor, Welle und Getriebe sowie die Motorbefestigung in die ohnehin erforderlichen Umlenkrollen auf der Antriebsseite der Förderbänder integrieren. Es ist leicht zu erkennen, dass das die hygienischere Lösung gegenüber einem seitlich am Förderer montierten Getriebemotor ist. Darüber hinaus reduzieren Trommelmotoren auch die einzelnen Komponenten einer Maschine, was die Konstruktion erleichtert.

Kalter Betrieb für frische Lebensmittel

Die Synchrontrommelmotoren von Momentum Technologies erreichen bei voller Leistung bei einer Umgebungstemperatur von 20°C eine Oberflächentemperatur von rund 45°C, während andere Synchron-Trommelmotoren wesentlich heißer werden. Sie sind aber auch wegen ihres ölfreien Betriebs kälter, was bei anderen Trommelmotoren nicht automatisch der Fall ist – insbesondere, wenn von Ihnen ein kühler Betrieb gefordert wird. Das liegt vor allem daran, dass Öl auch häufig zur Kühlung des Motors verwendet wird. Aber Öl ist – selbst in einem hermetisch abgedichteten Trommelmotor – ein kritischer Kontrollpunkt in HACCP-Konzepten, der bei hygienischen Konstruktionen vermieden werden sollte. Aber wie kann die Betriebstemperatur gesenkt werden, während gleichzeitig das Öl zur Kühlung fehlt?

Energie sparen ohne Öl

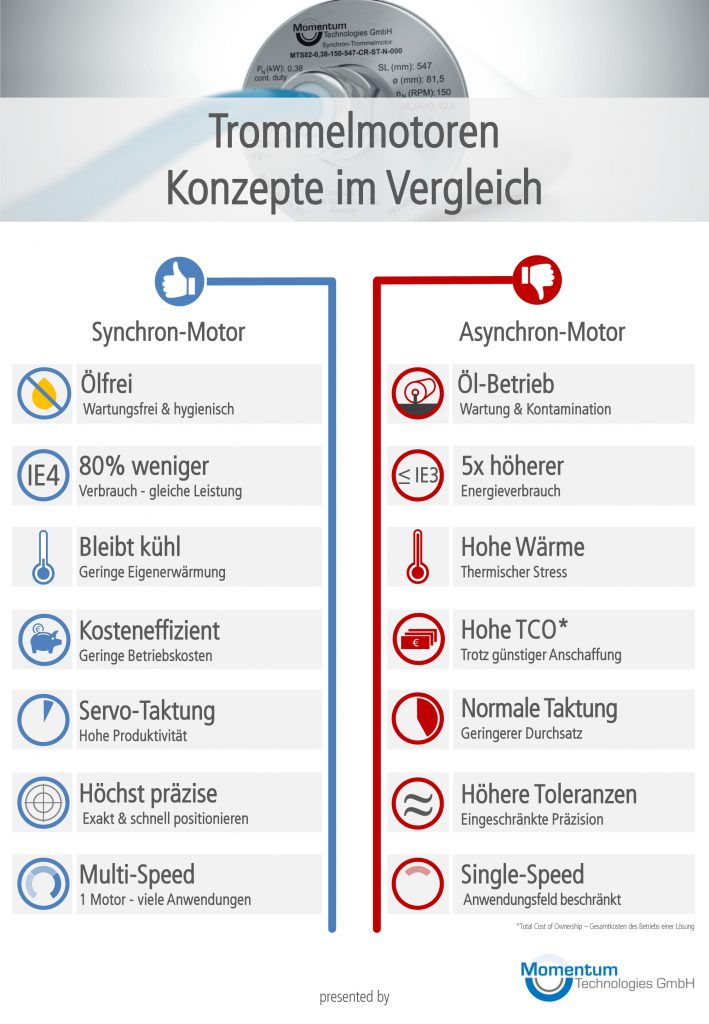

Hierfür ist das Konstruktionsprinzip von Synchronmotoren verantwortlich, das im Vergleich zu dem von Asynchronmotoren wesentlich energieeffizienter ist. Darüber hinaus spielt aber auch das spezifische Design der Momentum-Motoren eine große Rolle, wie herstellerunabhängige thermische Tests gezeigt haben. In der Summe ist das für Marel eine geeignete Kombination, da Kunden dadurch hohe Produktivität erreichen und gleichzeitig den Energieverbrauch der Lebensmittelverarbeitung reduzieren – und das ganz ohne Öl. Die Motoren werden noch geeigneter, wenn man ihre besonders robuste Konstruktion berücksichtigt. Mit ihrer genormten und massiven 30mm-Achse sind sie z.B. bei Weitem stabiler als materialsparendere Konstruktionen mit 17- oder 22mm-Achsen. Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) ist laut Hersteller zudem doppelt so hoch wie bei der Konkurrenz, was auch zu 50 Prozent niedrigeren Wartungskosten führt.

Nachhaltiges Design

Ein Nebeneffekt der standardisierten stärkeren Achse ist eine weniger komplexe Produktpalette, da für alle Konfigurationen die gleiche Achse verwendet werden kann. Das ist natürlich ein echter Vorteil für die Trommelmotorproduktion. Für Kunden wie Marel gilt daher, dass die Montagebedingungen immer identisch sind – unabhängig davon, welche spezifische Motorkonfiguration verwendet wird. Diese Standardisierung passt auch gut zu dem breiten Leistungsspektrum der Synchrontrommelmotoren gegenüber Asynchrontrommelmotoren. Dadurch kann Marel letztlich die vielfältigen Trommelmotorvarianten in seinen Konstruktionen reduzieren. Sveinsson beabsichtigt durch den Wechsel zu synchronen Trommelmotoren, die Trommelmotorvarianten deutlich zu konsolidieren. So wird das von ihm verwaltete Portfolio in Zukunft nur noch ein Drittel so groß sein. Eine solch massive Variantenreduzierung vereinfacht den Design- und Dokumentationsaufwand erheblich. Sie reduziert auch die Lager- und Ersatzbeschaffungskosten. Die vereinfachte Wartung reduziert zudem sowohl den Arbeitsaufwand beim Service als auch den Schulungsbedarf. In der Summe sind das viele positive Argumente und auch viele interessante neue Möglichkeiten für OEMs, die letztlich auch darauf hindeuten könnten, dass dem Trommelmotorenmarkt noch große Veränderungen bevorstehen.