Teilnehmer der Drehgeber-Expertenrunde (v.l.n.r.): Armin Hänsler (Sick), Dr. Heiner Flocke (iC-Haus), Jörg Paulus (Fraba), Dr.-Ing. Peter Ebert (SPS-MAGAZIN), Prof. Dr. Johann Pohany (JP Consulting), Daniel Kleiner (Baumer), Manfred Macho (RLS) und Sebastian Kaiser (Hohner Automation). – Bild: Baumer Group

Daniel Kleiner, BaumerDie Kunden lernen dazu und es entstehen ganz neue Architekturen, die nicht länger den grundsätzlichen SafetyAnsatz eines zertifizierten Produkts benötigen. Daniel Kleiner, Baumer – Bild: TeDo Verlag GmbH

Safety muss direkt aus dem Chip kommen, also der Chip an sich muss Safety sein. Jörg Paulus, FrabaJörg Paulus, Fraba – Bild: TeDo Verlag GmbH

Auch Sick hat ein neues Produkt, das genau in diese Lücke zwischen Heavy-Duty- und Standard-Drehgeber geht. Armin Hänsler, SickArmin Hänsler, Sick – Bild: TeDo Verlag GmbH

Herr Flocke, haben Sie beim Thema Safety spezifische Chipsets oder sind Sie eher breit aufgestellt und bieten Safety Certified SIL3-Produkte an, die dann integriert werden?

Dr. Heiner Flocke (iC-Haus): Bei Safety bauen wir im Optischen zwei Encoder redundant auf einen Chip. Dort haben wir die Zertifizierungsphase als Compliant Item unterschätzt. Das ist mehr Aufwand als geplant und natürlich auch mehr Kosten. Es ist aber jetzt in der finalen Phase. Wir haben auch Kunden, die kein Compliant Item brauchen und das dann direkt für jeden einzelnen Geber mit dem TÜV machen. Dabei muss unsererseits aber eine Safety-Eignung dargestellt werden können. Zudem stellen wir Diagnosefunktionen auf den Chips dar.

Was mir auf der SPS aufgefallen ist: Auf der einen Seite gab es viele preiswerte Standardgeber, auf der anderen Seite viele Safety-SIL3-Geber mit verschiedenen Busschnittstellen. Wie passt das zusammen?

Daniel Kleiner (Baumer): Die Forderung nach Safety nimmt zu und ist auch nicht mehr wegzudenken. Die Kunden lernen dazu und es entstehen ganz neue Architekturen, die nicht länger den grundsätzlichen Safety-Ansatz eines zertifizierten Produkts benötigen. Vielmehr geht es nachher um die Systemintegration, also sich in den Safety-Plan des Kunden rein zu integrieren. Wir sind auch im Bereich Mobile Maschinen unterwegs und dort ist der Safety-Aspekt nicht wegzudenken. iC-Haus geht den Weg des Compliant Item für seine Komponente, wir dagegen den Weg Pld Compliant, das heißt wir weisen alles aus, was der Kunde zur Integration braucht, zertifizieren aber nicht selbst.

Armin Hänsler (Sick): Auch wir sehen in der Fabrikautomation einen steigenden Bedarf an einer sicheren Bewegungserfassung. Unsere SIL3-Geber verkaufen sich neben der Fabrikautomation, Werkzeugmaschinen usw. auch bei AGVs, wo es entsprechende SIL3-Anforderungen gibt. Es sind beide Ansätze vorhanden. Einmal der Systemlösungsansatz, in welchem Sick von der sicheren Steuerung über sichere Drehgeber und sichere Sensorik ein Komplettpaket für den Maschinen-/Anlagenbauer anbietet. Auf der anderen Seite das Stand-Alone-Geschäft, in welchem der Kunde funktional sichere Komponenten nachfragt. Diese Komponenten lassen wird durch Certified Third Parties zertifizieren um unser Leistungsversprechen zu unterstreichen. Es werden jedoch auch Komponenten nachgefragt, für welche wir Safety-Kennwerte zur Verfügung stellen, damit der Kunde dann selbst eine Safety-Systembewertung durchführen kann.

Jörg Paulus (Fraba): Grundsätzlich waren Fraba die Ersten, die einen eigenen Safety-zertifizierten Geber bereits vor 15 Jahren fertig hatten. Wir waren damals aber deutlich zu früh am Markt. Safety hat deutlich länger gebraucht als gedacht, kommt jetzt aber langsam und wird auch nicht mehr weggehen. Heute ist der größere Teil, den wir bei Safety machen, dass wir den Kunden die Daten geben, damit sie selbst ein Safety-zertifiziertes Gesamtsystem entwickeln. Allerdings haben wir mit unserem ersten Safety-Geber viel gelernt. Damals haben wir schon zertifizierte doppelte Drehgeber gemacht, was heute noch Standard ist. Das ist aus unserer Sicht aber nicht die Zukunft, sondern genau das, was derzeit iC-Haus macht. Safety muss direkt aus dem Chip kommen, also der Chip an sich muss Safety sein. Dort spielen dann natürlich auch eigene Asics mehr und mehr eine wichtige Rolle.

Manfred Macho (RLS): Auch bei RLS ist Safety ein Thema, aber wir haben derzeit noch keinen SIL-zertifizierten Geber. Wir stellen aber den Kunden alle Informationen zur Verfügung und haben redundante Boards.

Sebastian Kaiser (Hohner Automation): Wir haben bei unseren Kunden nur sehr wenige Anfragen nach Safety. Wenn neue Anfragen kommen, stellt man schnell fest, dass der Kunde, wenn er wirklich einen zertifizierten Geber kaufen will, darüber nachdenkt, ob er das zusätzliche Geld ausgeben muss, oder ob es doch eine andere Variante gibt, beispielsweise zwei Geber in einem. Daher werden auch wir auf absehbare Zeit keinen SIL-zertifizierten Geber haben.

Auf der SPS ist mir das Thema ‚Industrial Reinforced‘ aufgefallen, also kein Heavy-Duty-Geber, aber eben auch kein klassischer 58mm-Geber. Also eine Art Zwischenklasse wo ich eine höhere EMV-Festigkeit und ein wenig verstärktes Gehäuse habe. Entsteht aktuell eine neue Drehgeber-Klasse zwischen Heavy Duty und den normalen 58ern?

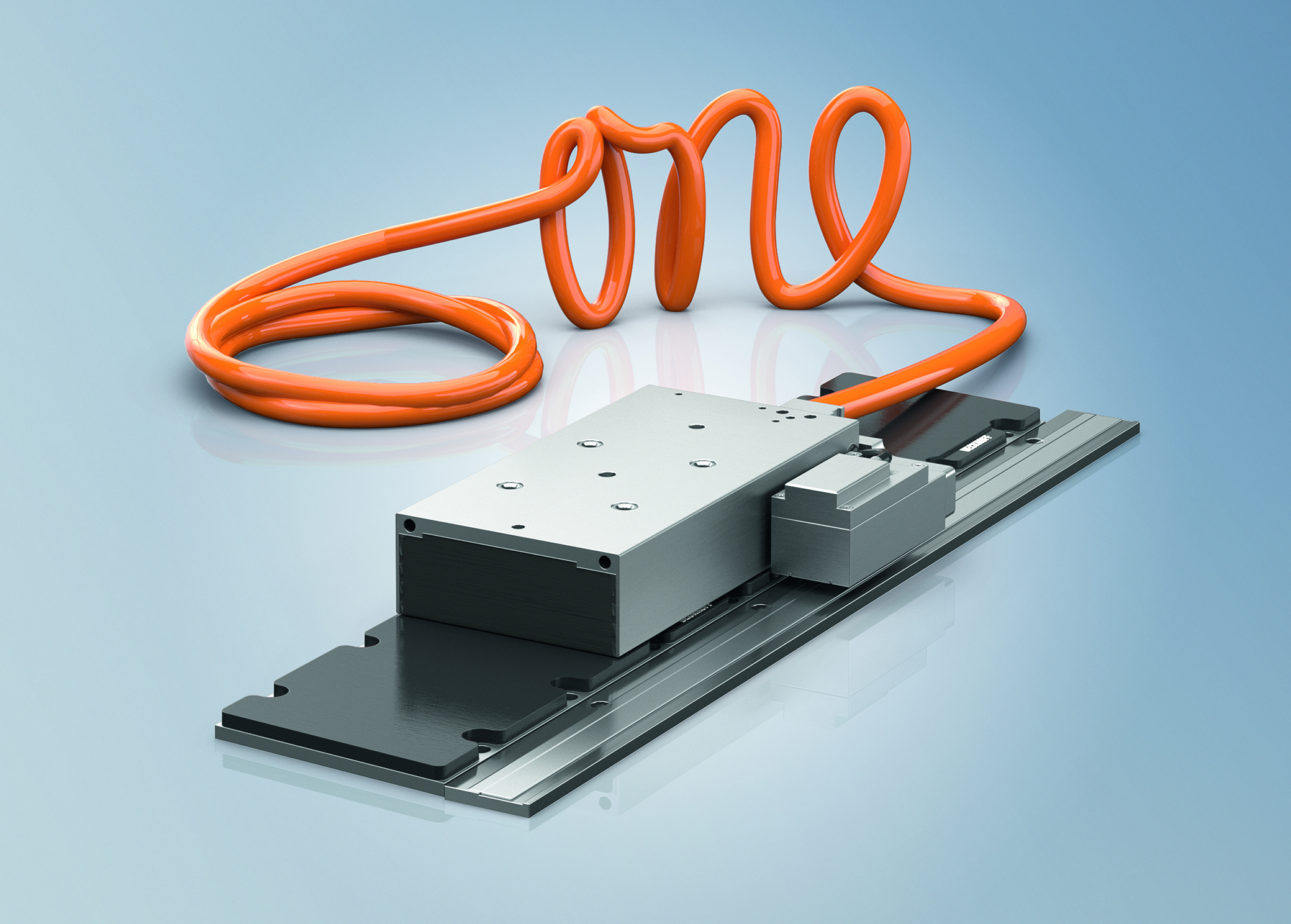

Kleiner: Als Heavy-Duty-Hersteller mit Baumer Hübner in Berlin würde ich gerne auch deren Definition aufnehmen: Heavy Duty definiert sich durch eine geringe Ausfallwahrscheinlichkeit durch Überbelastung. Wir sprechen also ganz klar über das Thema Dauerfestigkeit und das tritt dort auf, wo Investitionsgüter durch den Ausfall von Drehgebern gefährdet sind. Dieser Drehgeber hat nicht nur vom Bauraum Platz, sondern auch von den Aufwänden, die darin stecken. Das geht weit über die Mechanik hinaus. Wenn ich jetzt von der Industriegeber-Seite komme – klassische 58 oder 36mm-Drehgeber – ist da eine Lücke, die wir gerade durch die Magnettechnologie schließen können. Zwischen Heavy Duty und Industriegeber – also zwischen 58 und 90mm – gibt es eine neue Geräteklasse, die immer notwendiger wird. Ich möchte es aber nicht alleine am Bauraum festmachen, sondern vielmehr an der Tatsache, dass es dort nicht um Überdimensionierung für eine Dauerfestigkeit geht, sondern um das Preis/Leistungsverhältnis bei hoher Ausfallsicherheit. Auch eine applikationsgerechte Gestaltung ist ein Thema. Das, was man alles bei Heavy-Duty-Gebern ausgeführt hat, Anschlusskästen, die separat nochmal gedichtet sind usw. ist z.B. zu viel für den Einsatz bei Baumaschinen. Dort brauchen sie eine ganz andere Anschlusstechnik, die dem Ganzen widersteht, bis hin zu anderen Interfaces, die auch in die Fahrzeugarchitektur reinpassen.

Hänsler: Auch Sick hat ein neues Produkt, das genau in diese Lücke zwischen Heavy Duty und Standard geht. Wir sehen Anwendungen, die jetzt nicht diese Robustheit und das viele Metall brauchen, sondern die einfach eine große Hohlwelle bis 42mm aufnehmen sollen. Zudem gibt es Vorteile einen Standard-Encoder zu verwenden, im Vergleich zum Magnetring, weil die Montage einfacher ist. Von der Anwendungsseite sind uns vor allem bei Asynchronmotoren viele Anwendungen zurückgespiegelt worden, weshalb wir mit dem neuen Produkt direkt darauf eingehen.

Kaiser: Auch wir haben hier interessante Projekte im Lebensmittel-Bereich. Allerdings mussten wir auch lernen, dass die Standardgeber die dortigen Applikationen nicht so abbilden können, wie sie das eigentlich sollten, da Heavy-Duty-Geber einfach zu groß sind. Auch wir sehen, dass es dort etwas Neues geben wird, was dann deutlich mehr kann als ein Standardgeber, aber eben kostengünstiger als ein Heavy-Duty-Geber sein muss.

Paulus: Auch Windenergie oder Mobile Maschinen sind heute deutlich stärker industrialisiert als früher. Auch dort fragt sich mittlerweile ein Ingenieur, der sich die Heavy-Duty-Drehgeber ansieht, ob die nicht oversized sind und eventuell etwas abgespeckt werden können. Dort kommen Kosten/Nutzen-Perspektiven und dadurch auch immer mehr Standard-Drehgeber zum Einsatz.

Herr Flocke, hat diese neue Drehgeberklasse Auswirkungen auf Ihre Chipsätze?

Flocke: Bei dieser Frage höre ich lieber erst einmal zu, was nachgefragt wird. Entsprechend geeignete Chips sind bereits vorhanden bzw. in der Pipeline. Dort reagieren wir bedarfsorientiert. Die Chips sollen grundsätzlich robust und tolerant gegenüber mechanischen Einflüssen sein.

Was mir in Gesprächen auf der SPS, auch von Kundenseite, genannt wurde, war, dass durch die gestörten Lieferketten kurzfristig auch mal der Drehgeber-Hersteller gewechselt wurde, da die Firmen bei geringen Stückzahlen nicht lieferfähig waren. Haben Sie das genauso erlebt?

Hänsler: Also diese enormen Bedarfe, die wir in den letzten Monaten gesehen haben, sehen wir bei kleinen und großen Kunden, deswegen ist die Herausforderung, beide zu bedienen, gleich groß. Auch wir haben Anfragen bekommen, um Wettbewerbsgeräte zu ersetzen, wo es nicht um die Performance ging, sondern rein um die Lieferfähigkeit.

Kleiner: Die Herausforderung war und ist natürlich, beide Gruppen zu bedienen, die großen sowie die mittelgroßen/kleinen Kunden. Die Planungssicherheit, die jeder Kunde in dieser Situation möchte, war natürlich schwer darzustellen. Aber mit einer sehr klaren Kommunikation mit dem Kunden, konnte man dort punkten und auch erreichen, dass unsere Kunden lieferfähig geblieben sind. Das hat natürlich mit Zukäufen am Markt stattgefunden, die weitab vom gewohnten Preis waren. Allerdings war der Kunde auch bereit, dafür – abseits der normalen Preisliste – eine Art Zuschlag zu akzeptieren. Diese Art der Zusammenarbeit hat dafür gesorgt, dass wir teilweise noch viel stärkere Bindungen mit unseren Kunden haben als vor der Krise.

Paulus: Das kann ich bestätigen: Offen und transparent mit der Informationslage umzugehen, wird von den Kunden honoriert. Keiner konnte liefern, als die Anfragen kamen, so dass man sich auf die bestehenden Kunden konzentriert und dadurch auch diese Partnerschaften weiter ausgebaut hat.

Macho: An RLS ist das Thema zum Glück vorübergezogen, da wir die Asics selbst entwickeln. Wir hatten die gleichen Lieferzeiten wie vor der Krise, und das ist bis heute so.

Kaiser: Es war aus vertrieblicher Sicht nie so einfach, neue Kunden zu holen wie in dieser Krise. Ich spreche jetzt nicht unbedingt von absoluten Drehgebern mit einer Feldbus-Schnittstelle, sondern von einem normalen Inkrementalgeber. Ich rede auch nicht von Kunden, die 2.000 Stück pro Jahr benötigen, sondern 500 Stück pro Jahr, oder weniger. Bei diesen Firmen musste man sonst gewisse Zertifizierungsprozesse durchmachen, wenn wir dort als Lieferant rein wollten. Diese Prozesse wurden deutlich abgekürzt, da der Druck da war, komplette Anlagen auszuliefern, bei denen nur der Drehgeber gefehlt hat.

Herr Flocke, wie haben Sie die Lieferkettenproblematik erlebt?

Flocke: Wir sind natürlich auch damit voll konfrontiert worden. Zwar haben wir eine hohe Wertschöpfung im Hause, aber die Silizium-Wafer müssen natürlich zugeliefert werden. Dort haben wir die Allokation und auch die preisliche Entwicklung gesehen und sind sie mit Langzeit- und Abnahmeverpflichtungen für uns angegangen. Die eigene Fertigungstiefe und Wertschöpfung, was Assembly z.B. von Opto-ICs, angeht, war dabei extrem wichtig. Auch wir haben 2020 neun Monate auf ein Stück Kupfer für einen bestimmten IC gewartet. Wir haben liefern können, aber was nützt es, wenn wir unsere Teile liefern, der Kunde aber nicht weiterarbeiten kann, weil ihm der Mikroprozessor fehlt.

Wird man aufgrund der Lieferketten-Problematiken zukünftig das eigene Geschäft näher zum Kunden bringen, also beispielsweise wenn ich 1/3 meines Umsatzes in Asien mache, habe ich verstärkt dort auch eigene Fabriken, oder bleibt es bei Made in Europe?

Hänsler: Sick hat neben dem globalen Vertriebs-und Servicenetz die Fertigung und Entwicklung in den USA, Asien und Europa, um die Kunden möglichst lokal zu beliefern. Dies gibt uns die Möglichkeit flexibel auf Herausforderungen der Lieferketten zu reagieren.

Kleiner: Es hat sich in den letzten Jahren verändert und auch die geopolitischen Gegebenheiten haben eine neue Präsenz bekommen. Wir sehen, dass Kunden gerade in Europa sehr genau darauf schauen, was aus Europa kommt. Aber auch in Asien und den USA haben wir erste Erfahrungen. Wichtig ist, bei dieser Flexibilität für Entscheidungen nicht nur offen zu sein, sondern sie auch umsetzen zu können. Wir setzen alles daran, um auf geopolitische Entwicklungen relativ schnell – auch was Produktion und Entwicklung anbelangt – reagieren zu können.

Paulus: Wir gehen genau diesen Weg. Wir produzieren zwar bereits in Polen viel für die gesamte Welt, aber haben jetzt auch in Malaysia ein weiteres eigenes Werk. Das Entscheidende ist, dass wir dort die ganze Fertigung digital abgebildet haben, so dass wir das neue Werk innerhalb von einem Jahr aufbauen konnten, was wir beispielsweise dann auch an anderen Stellen wie in China oder den USA wiederholen können, weil das ganze Knowhow vom Frontend der Webseite bis in die Fertigungsanweisung digital vorhanden ist. Die Lösung ist es, flexibel zu bleiben, und dann auf Situationen zu reagieren. Wir werden wahrscheinlich auch in die Situation kommen, dass wir nicht mehr alles aus Europa nach China liefern können, ohne irgendwelche Schwierigkeiten. Das fängt bereits bei den ersten Produkten an, bei denen entsprechende nationale Anforderungen vorhanden sind, so dass man immer mehr vor Ort machen muss. Also nicht nur Produktion, sondern auch ein Teil des Engineering usw.

Macho: Bei uns bleibt es bei dem Fertigungs- und Entwicklungsstandort Ljubljana in Slowenien.

Kaiser: Es war einiges wert, dass wir die Fertigung in Europa hatten und es war auch den Kunden einiges wert, dass man hier fertigen konnte. Wir haben zwar eigenes Personal in China, aber aktuell ist dort keinerlei Produktion geplant, das heißt es wird weiterhin alles in Spanien bleiben.

Flocke: Bei uns ist ganz klar der Fertigungsausbau in Deutschland. Wir sind natürlich, was Sales und Support in Asien, Europa oder Amerika angeht, präsent. Mittlerweile gibt es aber auch Firmen, die einen Nachweis zu Fertigungsanteilen in den USA oder in China verlangen. Diese Handelskriege werden uns also alle noch beschäftigen. Als iC-Haus wollten wir immer in der Nähe des Kunden sein, aber nicht unbedingt in der Nähe unserer Kunden Chips fertigen.

Baumer, Daniel Kleiner, Leiter Business Unit Industrial Encoder

Fraba, Jörg Paulus, Geschäftsführer

Hohner Automation, Sebastian Kaiser, Area Sales Manager

IC-Haus, Dr. Heiner Flocke, Geschäftsführer

RLS, Manfred Macho, Senior Sales Manager DACH

Sick, Armin Hänsler, BU Manager Encoder & Sensors

Moderator: Prof. Dr. Johann Pohany, JP Consulting