So auch bei Zahoransky, Komplettanbieter für (Zahn-)Bürstenproduktion, Verpackungsmaschinen, Formenbau und Automatisierungslösungen. In die Verpackungsanlagen für alle Arten von Blisterverpackungen hat das Unternehmen eine überwachte Formatverstellung integriert, Erco genannt (Ergonomic Rapid Changeover). Dahinter stehen die elektronischen Positionsanzeigen zur überwachten Formatverstellung von Siko. Die Verpackungsmaschinen, die mit dem Erco-System ausgestattet wurden, sind die Anlagen der Z.Pack-Serie. Sie eignen sich für Blisterverpackungen aller Art, von Schreibwaren, über Werkzeuge, Elektroartikel oder Automobilzubehör bis zu Kosmetikartikeln oder medizintechnischen Produkten. Jede Maschine verfügt in unterschiedlichen Ausführungen und Längen über mehrere Stationen für den Verpackungsprozess, die die Blisterverpackungen durchlaufen. Die Anforderung für die Verpackungsmaschinen erläutert Jörg Philip Zimmermann, Head of Product Sales Packaging: „Unser Anspruch war es, die Z.Pack prozesssicher zu gestalten, sodass Bedienungsfehler und damit Ausschuss und Beschädigungen an den Maschinen ausgeschlossen werden können. Zudem wollten wir die Umrüstzeiten deutlich senken und damit Kosten für unsere Kunden sparen.“ Wie das möglich ist, konnte sich die Verpackungssparte bei den Kollegen vom Geschäftsbereich Bürstenmaschinen abschauen, wo die überwachte Formatverstellung in einer Bürstenmaschine mit einer elektronischen Positionsanzeige von Siko bereits erfolgreich umgesetzt wird. Dieses System wollte man auch bei den Verpackungsmaschinen integrieren.

Busfähige Positionsanzeige mit Status-LEDs

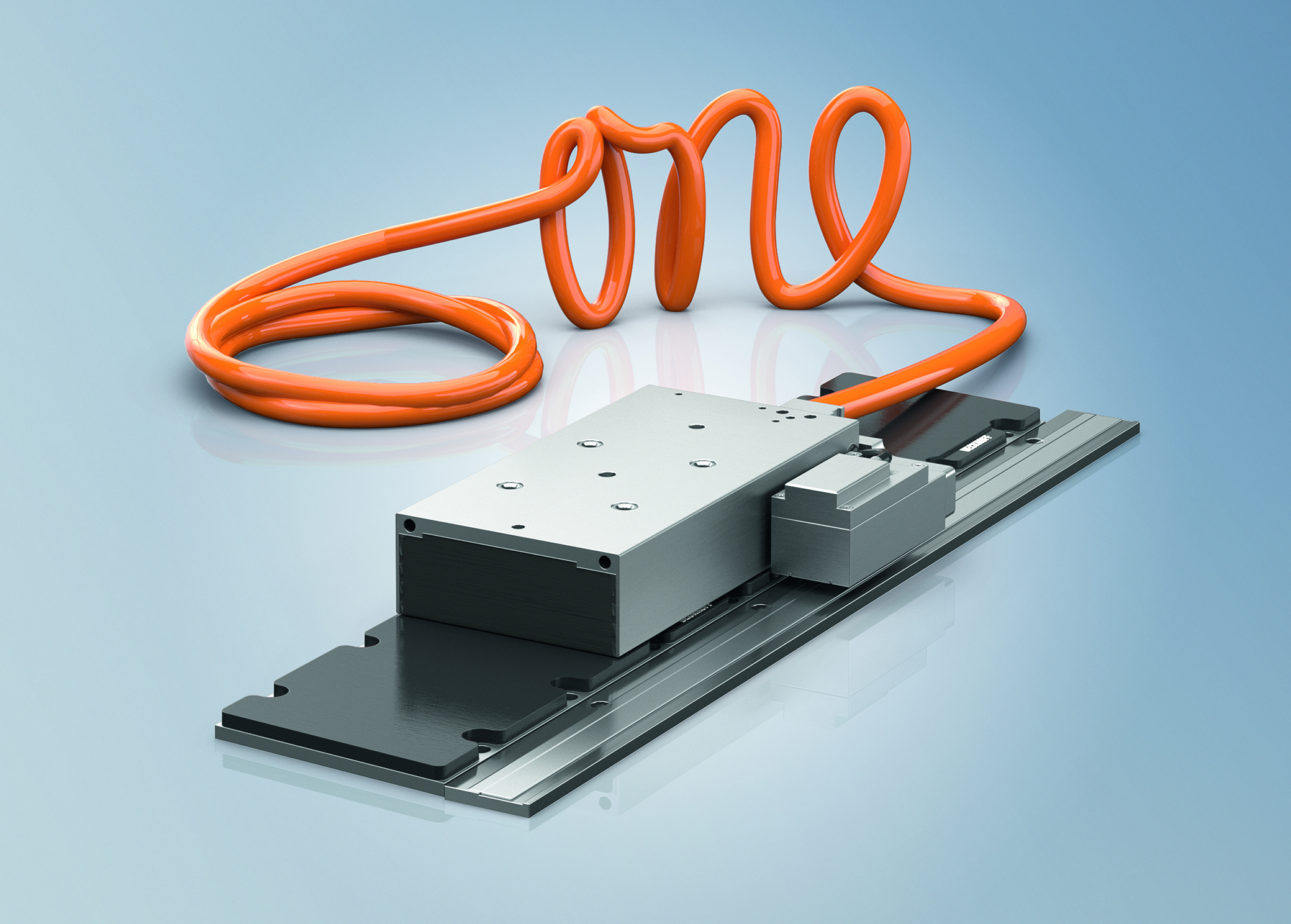

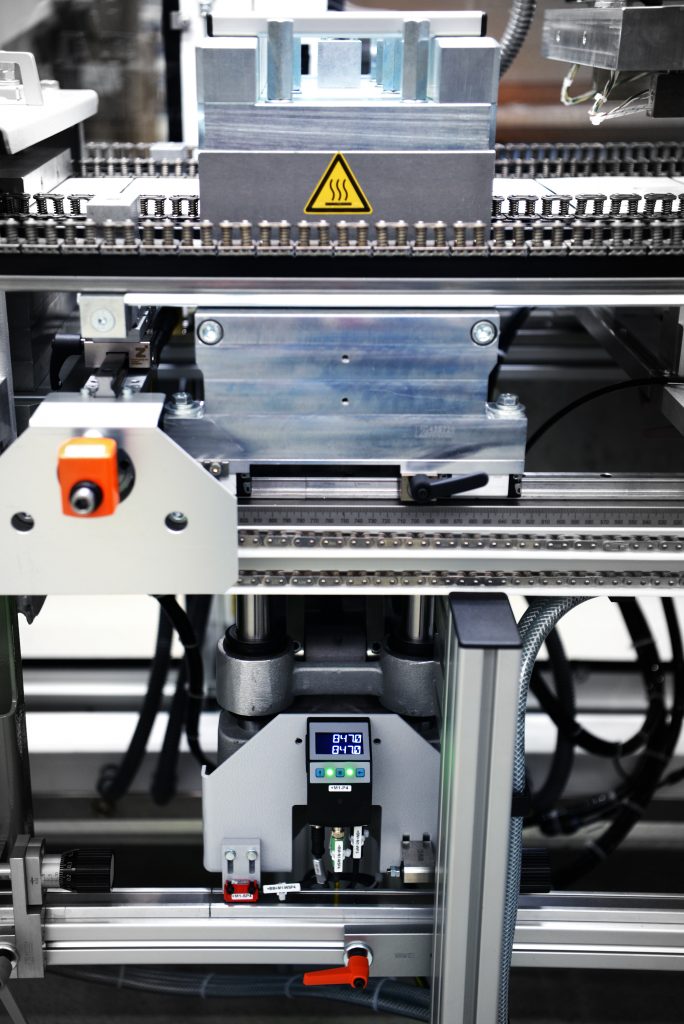

Die Besonderheit bei der Maschine ergibt sich gegenüber der Bürstenmaschine in der Linearbewegung, für die eine überwachte Formatverstellung erfolgen sollte. Die einzelnen Stationen an der Verpackungslinie werden auf zwei Führungsschienen linear verschoben und müssen bei jedem Formatwechsel wieder genau positioniert werden. Hier spielt das Erco-Konzept bereits hinein: Dank der Schnellumstellungssysteme können die einzelnen Stationen mit geringem Kraftaufwand Finger verschoben werden. Um zusätzlich die Prozesssicherheit gewährleisten zu können, setzt Zahoransky auf die elektronischen Positionsanzeigen AP10S von Siko mit angeschlossenem linearen Magnetsensor. Dieser ermöglicht eine präzise lineare Messung der manuellen Schieberverstellung auf den Führungsschienen. Was die elektronische Anzeige gegenüber mechanischen Varianten auszeichnet, ist ihre Busschnittstelle. Dank der Busintegration der Positionsanzeige wird die geforderte Prozesssicherheit zentral über die SPS erreicht. Diese sendet Soll-Werte an die Positionsanzeige und liest die gemessenen Ist-Werte aus. Die Soll-Werte sind in einer Rezeptverwaltung innerhalb der Maschinensteuerung hinterlegt, das heißt für jedes zu fertigende Produkt befindet sich in der Rezeptverwaltung ein Rezept mit allen relevanten Soll-Werten, wie z.B. die Stationsposition. Anhand des übermittelten Positionsstatus gibt die Maschinensteuerung die Gesamtanlage erst nach korrekter Rückmeldung aller manuell eingestellten Positionen wieder frei, sodass Ausschuss oder beschädigte Formatteile durch falsch eingerichtete Verstellachsen nicht mehr vorkommen. Das Besondere: Der Positionsstatus wird über LED-Leuchten optisch angezeigt: Grün für ‚Position korrekt‘ und Rot für ‚Position nicht korrekt‘. So geben sie dem Bediener eine sofortige und klare Auskunft, ob die jeweilige Station richtig positioniert ist oder eine Nachjustierung erfolgen muss. Der externe magnetische Sensor zur Ermittlung der korrekten Position misst präzise mit einer Absolutgenauigkeit von bis zu +/-35µm. Erst wenn nach der Verstellung alle LEDs Grün leuchten, kann die Verpackungsmaschine wieder in Betrieb genommen werden.

Standardmodule und Zusatzfunktionen

Die Z.Pack beinhaltet als Standardmaschine von vier Metern Kettenlänge nachfolgende Stationen, die jeweils mit der AP10S-Positionsanzeige bestückt werden können: Nach der Materialzufuhr, bei der die Blisterfolie über ein Kettenführungssystem eingezogen wird, folgen die Heiz- und Tiefziehstationen, bei welchen sich die Positionsanzeigen integrieren lassen. Hier wird die Folie vorgewärmt und mit einem der Blisterform entsprechenden Formenstempel tiefgezogen – als Positiv- oder Negativform. Im Anschluss wird das Produkt eingelegt, entweder händisch oder automatisch per Pick&Place-Einheit. Nun wird das Deckmaterial wie Karton, Tyvek, Aluminium, PET- oder PVC-Folie zugeführt und das Ganze per Heißsiegeln oder optional Ultraschallsiegeln verschlossen. Zum Abschluss folgt der Beschnitt als Teil- oder Vollschnitt. Je nach Bedarf des Kunden können weitere Stationen integriert werden, die ebenfalls mit der Positionsanzeige zur Formatverstellung ausgerüstet würden: Einlegen von Leaflets, Beschriften per Laser oder Inkjet, Blindprägen am Verpackungsrand, Perforieren von Karton und Folie, Klappen der befüllten Blister, kameragestütztes Überwachen oder Scannen von Barcodes. Alle Stationen müssen bei jedem Produktwechsel auf die neue Folienbreite angepasst werden – und das sehr präzise. Schnittkonturen der Blisterverpackungen müssen für ein einwandfreies Produkt exakt sein, ebenso die Siegelflächen. Die Positionsanzeigen von Siko tragen dazu bei, diese Präzision zu erreichen.