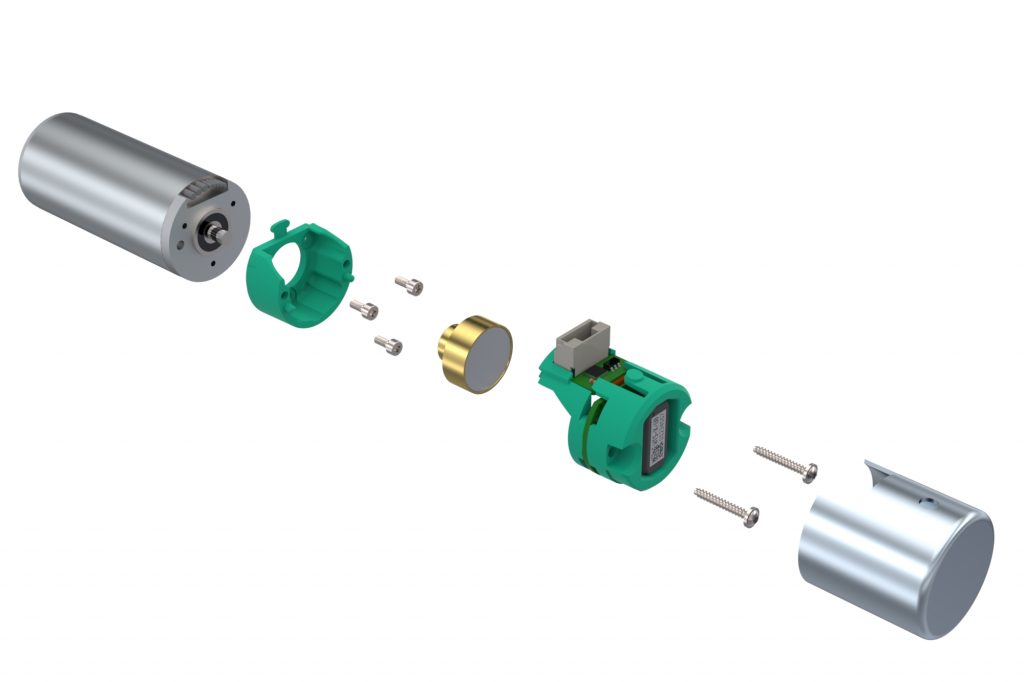

Die Mini-Kits sind ein Novum für Kleinstantriebe. Da eine kompakte Multiturn-Technologie hier bislang komplett fehlte, sind Motoren in diesem Segment ohne integriertes Motorfeedback oder allenfalls mit reinen Singleturn- bzw. Inkremental-Encodern ausgerüstet. Entsprechend gehandikapt sind sie bezüglich der tatsächlichen Position bei einem plötzlichem Stromausfall. Während Multiturn-Geber die Bewegungen der nachlaufenden Welle auch stromlos erfassen und die gepufferten Daten beim Restart als präzises Positionssignal ausgeben, können Inkremental-Systeme lediglich auf Werte vor dem Stromausfall zugreifen. Diese sind allerdings nicht identisch mit der tatsächlichen Position. Daher fahren Motoren mit inkrementalem Feedback beim Restart in den Ausgangsmodus und starten bei Null – mit beträchtlichen Folgen! Werkstücke etwa, deren Herstellung in einem 3D-Printer unterbrochen wurde, können nicht zu Ende gefertigt werden und sind automatisch Ausschuss.

Einfache Installation und Kalibrierung

Genau hier greifen die neuen Multiturn-Kits, die den Motorherstellern aus dem Stand mehr Genauigkeit, Datentiefe und Prozesssicherheit an die Hand geben. „Bei Stromausfall sind sie wie das Netz mit doppeltem Boden“, so Jörg Paulus, bei Posital als General Manager für das Europa-Geschäft zuständig. „Kein Wunder, dass unsere Innovation ad hoc großes Interesse bei vielen OEMs ausgelöst hat.“ Im Einsatz sind Mini-Motoren nicht nur in schnellen Pick&Place-Robotern oder Cobots, sondern zunehmend auch in der Medizin oder Raumfahrt. Mit ihrem kompakten Footprint (22mm Durchmesser, 23mm Höhe, 35g Gewicht) sind die Mini-Kits passgenau auf die gängigsten Kleinstmotoren abgestimmt. Problemlos lassen sie sich in vorhandene Motoren eindesignen. Schnell und sicher sind auch Installation und Kalibrierung: Während der rotierende Magnet am Ende der Welle fixiert wird, sind die übrigen Bauteile des Mini-Kits (mit dem 20Cent-großen Elektronikpaket inkl. Wiegand Sensor) mit ein paar Handgriffen an der Rückseite des Motors montiert. Die Montage erfolgt unter normalen Fabrikbedingungen. Der seitliche Stecker sorgt für die Verbindung zum Motor. Wahlweise gibt es die Geräte mit SSI und Biss C zwei herstellerneutrale Schnittstellen. Abgerundet wird das Konzept durch die integrierte Kalibrierfunktion, die das Feedbacksystem – nach kurzem Andrehen der Welle – optimal auf den Motor einstellt und die Parameter im Speicher hinterlegt. Im Prinzip sind die neuen 22er-Kits der kleine Bruder der erfolgreichen 36mm-Serie, die Posital Ende 2016 als magnetische Feedback-Kits für Servomotoren gelauncht hat. „Aufbau wie Funktionsweise unserer Kits sind identisch und zeigen, dass es sich um eine skalierbare Produktfamilie handelt“, so Paulus. „Während sie durchweg mit 17Bit-Auflösung und einer Genauigkeit von 0,09° aufwarten, war die Reduzierung des Einbauraums um fast zwei Drittel entscheidend für den Roll-Out der 22er-Serie.“ Möglich wurde die Miniaturisierung durch die geschickte Neuplatzierung von Bauteilen wie den Hall-Sensoren, die über das rotierende Magnetfeld die Singleturn-Erfassung leisten, sowie dem 32Bit-Mikroprozessor zur Auswertung sämtlicher digitaler Signale.

Energieautarke Versorgung

Garant für die Multiturn-Performance, d.h. die energieautarke Versorgung der Zählelektronik im stromlosen Zustand, ist der Wiegand Sensor. Das kompakte Minikraftwerk, das auf eine Fingerkuppe passt, ist die dominante Komponente auf der Platine. Dabei ist der 15mm lange Wiegand-Draht, der sich entlang einer Richtung magnetisiert, in eine Kupferspule eingebettet. Er reagiert auf das Magnetfeld des rotierenden Magnets. Kommt es zu Positionswechseln, erzeugt der spezielle Draht energiereiche Spannungsimpulse – und das unmittelbar und unabhängig von der Geschwindigkeit der Drehbewegung. Um den Rotationszähler aufzuwecken, wird bei jeder Umdrehung eine Ausbeute von 190nJ benötigt. „Exakt das leisten unsere kleinsten Wiegand-Sensoren, deren Innenleben wir für das 22mm-Kit noch einmal deutlich nachjustieren mussten,“ so Paulus. Herausforderung war es, den Output aus einem Magnetfeld mit wesentlich kleinerem Permanentmagnet zu generieren. Intensiv wurde im Aachener F&E-Zentrum, wo auch der Wiegand-Draht gefertigt wird, daran gefeilt, das detektierbare Magnetfeld über eine Vielzahl von Parametern wie Abstände, Schirmung und noch präzisere Qualitätsvorgaben in Sachen Wiegand-Draht für die Mini-Kits zu optimieren. „Nur weil wir als Firma mit dem Thema Wiegand, von der Grundlagenforschung bis hin zur praktischen Umsetzung, etabliert sind, konnten wir unsere Minikraftwerke für die 22er-Kits fit machen“, so Paulus. Nachdem den Kits, die bereits als Prototyp auf der SPS 2019 gezeigt wurden, im Beta-Testing mit namhaften Motorherstellern der letzte Schliff gegeben wurde, startete die Serienproduktion im Sommer. „Ich habe selten eine so rasante Nachfrage erlebt,“ so Paulus. „Es ist fast, als hätte der Markt auf unsere Minis gewartet.“