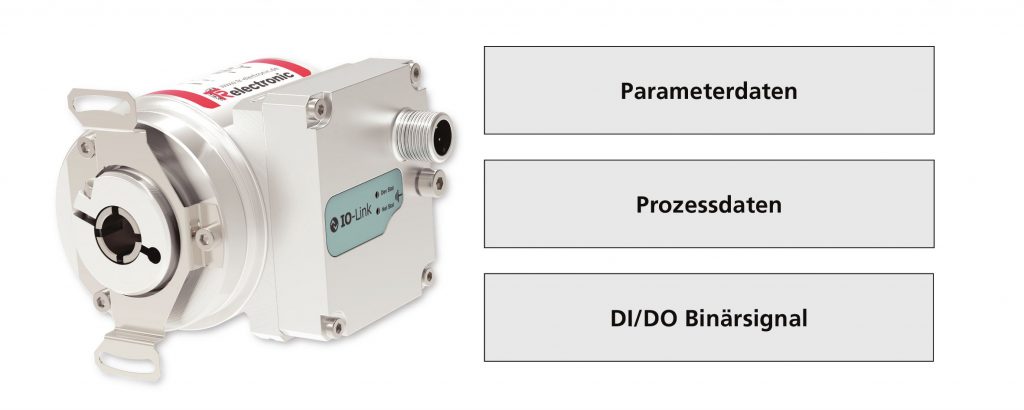

IO-Link bietet drei Ebenen der Kommunikation: Auf der Prozessebene werden über IO-Link die unmittelbar erforderlichen Daten und akute Fehlermeldungen übermittelt. Wenig zeitkritische Daten wie der Austausch von Geräteidentifikationsdaten und Parametrierung der Funktionen werden über einen Parameterkanal transportiert. Die IO-Link-Schnittstelle bei den neuen Drehgebern von TR Electronic unterstützt Port Klasse A und nutzt den Pin 2 als Digitalsignal und damit als dritte Kommunikationsebene.

Die absolute Position wird im Drehgeber auch im spannungslosen Zustand zuverlässig erfasst und steht beim Einschalten sofort zur Verfügung – ganz ohne Referenzfahrt. Der Positionswert wird über die schnellen Prozessdaten mit 24bit Bandbreite kontinuierlich übertragen. Daraus wird intern ein Geschwindigkeits-/Drehzahlsignal erzeugt und als 24bit-Wert ebenfalls im Prozessdatenkanal übertragen. Die Ausgabewerte lassen sich passend zur Anwendung parametrieren. Für die Position steht eine Skalierungs-Funktion zur Verfügung. Durch Angabe von Zähler und Nenner können Getriebefaktoren ohne Rundungsfehler angegeben werden. Damit können umlaufende Achsen (Rundtische…) auch antriebsseitig gemessen werden. Die Position kann durch einen Preset-Wert absolut justiert werden. Dazu wird der gewünschte Ausgabewert über den Prozessdatenkanal übermittelt und die Übernahme über ein Steuerbyte veranlasst. Diese Funktion ersetzt eine einmalige, mechanische Referenzierung beim Einbau. Sie kann auch im laufenden Betrieb genutzt werden, wenn z.B. bei Achsen mit Reibschluss an bestimmten Punkten im Arbeitsweg der Schlupf ausgeglichen werden soll oder betriebsmäßig der Formschluss zeitweise aufgehoben wird. Da ein Presetwert einen sofortigen Sprung im Istwert auslöst, sind in der Steuerung geeignete Maßnahmen zu treffen um daraus keine unbeabsichtigten Maschinenbewegungen zu erzeugen.

Die Geschwindigkeitserfassung kann parametriert werden, um das Signal optimal für den zu überwachenden Prozess aufzuarbeiten. Parallel dazu arbeitet eine Geschwindigkeits-/Drehzahlüberwachung. Das Überwachungsfenster kann mit Minimal- und Maximalwert parametriert werden. Befindet sich der Geschwindigkeitsistwert im Überwachungsfenster, wird der Digitalausgang aktiviert. Diese Funktion arbeitet (nach Parametrierung und Aktivierung per IO-Link) nach Spannungswiederkehr auch unabhängig von einer aktiven Datenverbindung, d.h. dass eine unterlagerte Drehzahlüberwachung auch dann aktiv in den Prozess eingreifen kann, wenn die IO-Link-Kommunikation nicht arbeitet. Selbst ein Einsatz ganz ohne IO-Link als Drehzahlwächter ist denkbar.

Zum Auslesen des gegenwärtigen Diagnosestatus bieten die IO-Link-Drehgeber den Parameter ´Ausführlicher Gerätestatus´. Damit werden drehgeberspezifische Meldungen übermittelt, die einen gezielten Einblick in den Zustand des Messsystems bieten. Hervorzuheben sind die Warnungen bei Überschreitung der zulässigen Strombelastung der Treiber – bevor eine beschädigte Verkabelung oder eine Fehlverdrahtung den Drehgeber nachhaltig schädigt. Der Drehgeber hat einen eigenen Betriebsstundenzähler, der die Zeit unter Betriebsspannung aufzeichnet. Dieser Zähler kann zur Auswertung der Maschinenstunden ebenso über IO-Link ausgelesen werden.

Anwendung zeigt die Vorteile

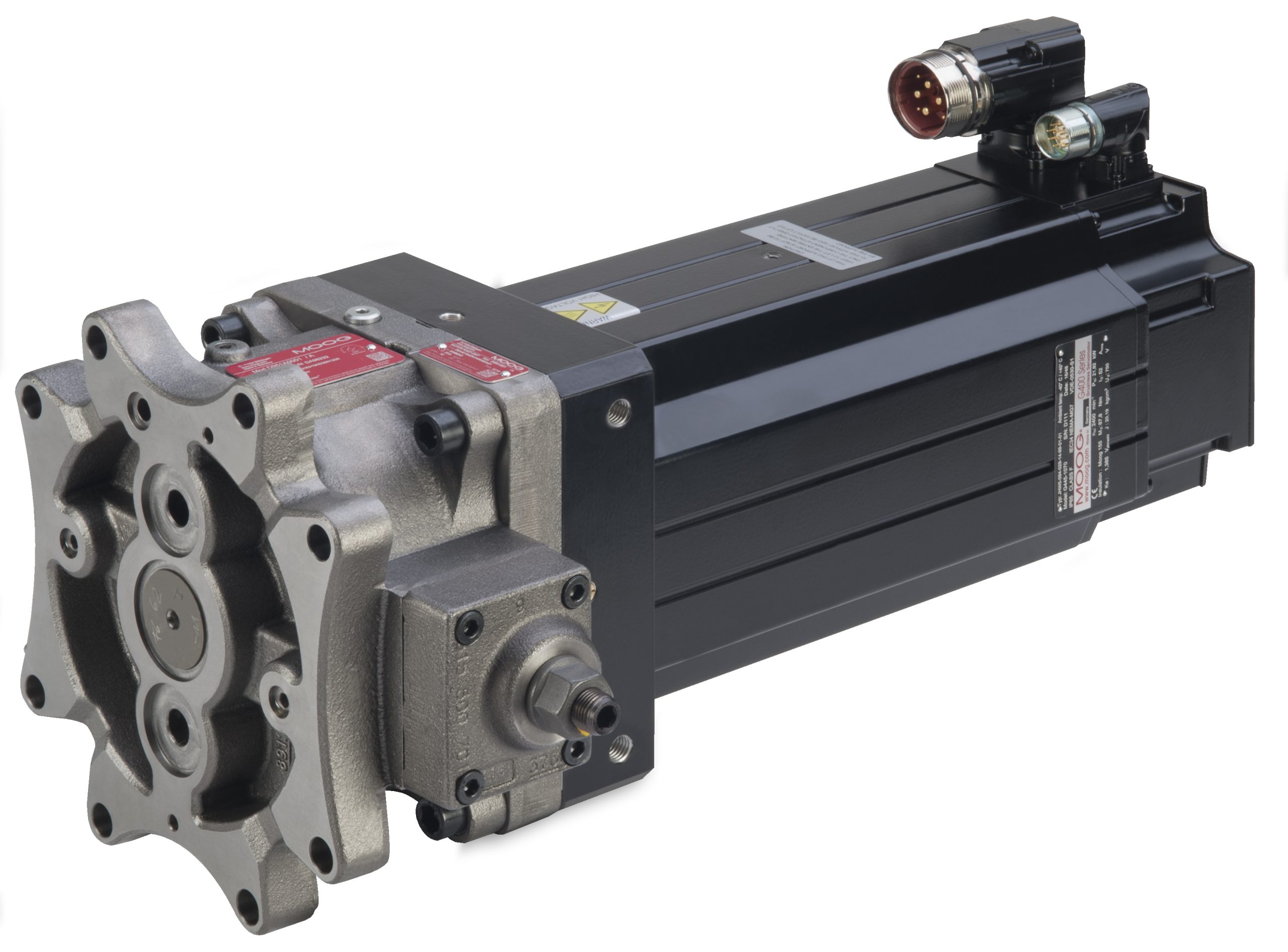

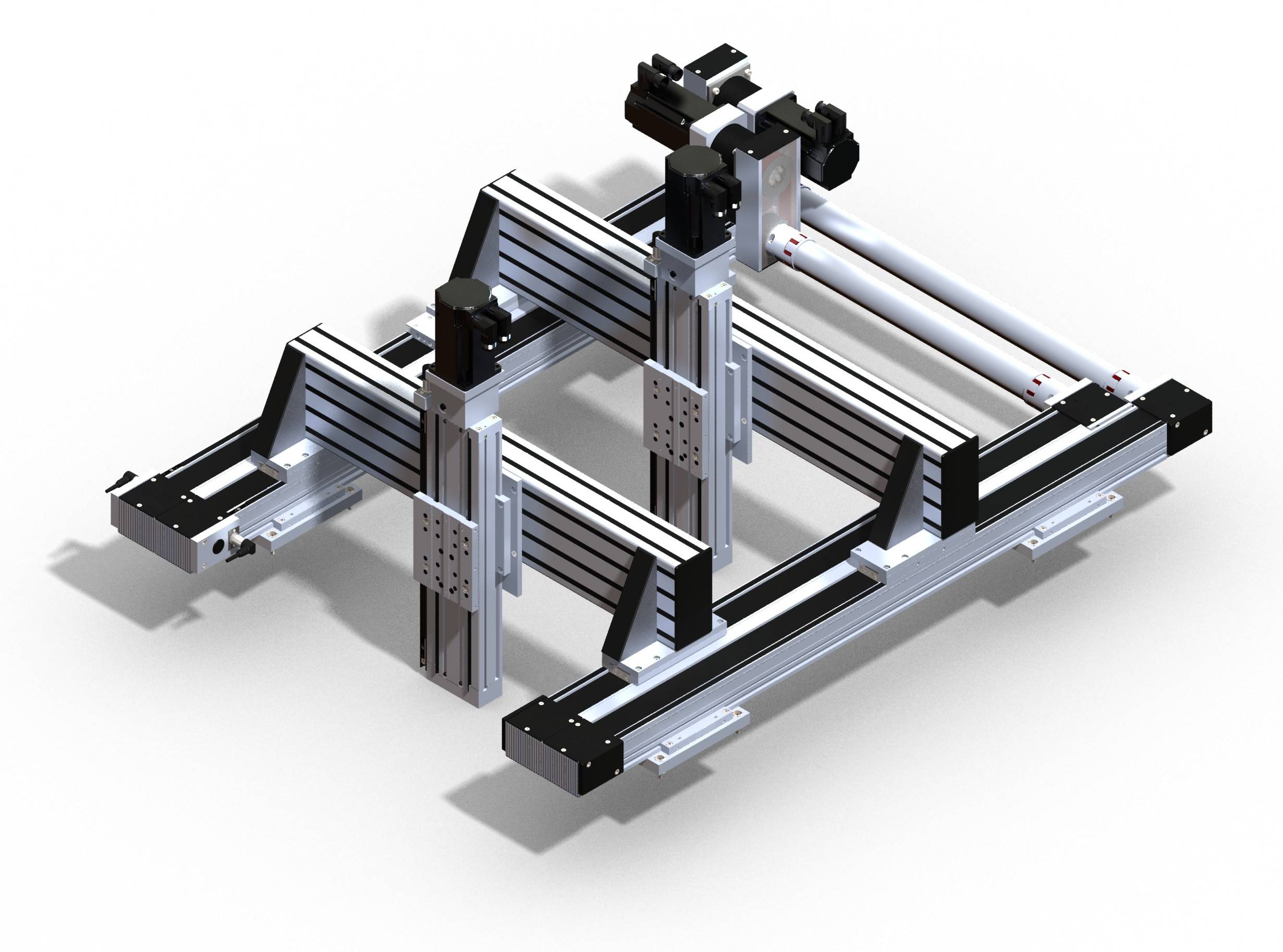

Eine Gehäusekappe soll in einem Arbeitsschritt spanend bearbeitet und – indiziert in Bezug auf eine bereits vorhandene Nut – mit einer Beschriftung versehen werden. Eine Anlage, in der die Initiatoren und Aktoren bereits über IO-Link mit der Steuerung verbunden sind, soll um diese Funktion erweitert werden. Zum Einsatz kommt der CEV582 IO-Link, ein Drehgeber mit Vollwelle und IO-Link, montiert auf der Abtriebswelle des Motors und damit vor dem Getriebe zur Antriebswelle der Bearbeitungsstation. Für den ersten Arbeitsschritt funktioniert der Drehgeber als Drehzahlwächter. Dabei wird der Bearbeitungsprozess erst gestartet, wenn die Antriebsachse eine Mindestdrehzahl erreicht hat. Diese Drehzahl wird als Schaltpunkt im Drehgeber programmiert. Bei Erreichen wird der Digitalausgang gesetzt und gibt den Bearbeitungsvorgang frei. Im zweiten Schritt wird die Position der vorhandenen Nut erkannt und diese Position zur Referenzierung des absoluten Drehgeberwerts verwendet. Im Drehgeber sind die Untersetzungsverhältnisse des Getriebes hinterlegt. Die Ausgabewerte bilden damit bereits die Winkellage des Werkstückes ab, das Getriebe wird herausgerechnet. Damit kann die gewünschte Position in Bezug zur vorhandenen Nut angefahren und die Beschriftung aufgebracht werden. Die Position kann für jedes Werkstück neu gewählt werden – für die Positionierung liegt aus dem Drehgeber ein echter Absolutwert vor.

Der Drehgeber sammelt zudem im Laufe seines Betriebsleben Daten über die Qualität der Versorgungsspannung, Drehzahlbereiche und Betriebsstunden. Diese Werte können von der Steuerung über den Parameterdatenkanal angefordert werden und helfen bei der vorausschauenden Wartung. Damit erfüllt ein intelligenter Positionssensor mehrere Aufgaben und bedient je nach Teilaufgabe verschiedene Schnittstellen für eine nahtlose Integration. Die Vorteile der Drehgeber mit IO-Link-Schnittstelle gibt es für alle Baugrößen der neuesten Gebergeneration. Im Industrie-Standardmaß 58mm gibt es die Encoder C__582 mit Vollwelle, Sacklochwelle und Hohlwelle bis 15mm. Je nach Anwendung sind vier Abtastungen von 12 bis 18bit Singleturnauflösung erhältlich. Mit den Hohlwellengeräten C_H802 und C_H1102 bietet TR-Electronic auch IO-Link-Kommunikation für durchgehende Wellen mit bis zu 50mm an.