Der Antriebsanbieter Nord ist als weltweit tätiges Unternehmen heute in 89 Ländern über Tochtergesellschaften oder Handelspartner vertreten, erwirtschaftete im letzten Geschäftsjahr einen Rekordumsatz von rund 630Mio.€ (2016: 560Mio.€) und beschäftigt rund 3.600 Mitarbeiter. Doch nicht nur in Bezug auf diese Kennzahlen wächst das Unternehmen, auch das Portfolio wird kontinuierlich erweitert. War der Antriebshersteller ursprünglich auf Getriebe- und Motoren fokussiert, so gehört breits seit über 30 Jahren auch die passende Elektronik in Form von Motorstartern, Umrichtern oder Feldverteiler zum Angebot. Über all diese Produkte hinweg steht für Nord eine möglichst hohe Fertigungstiefe im Mittelpunkt: Demnach findet nicht nur die Entwicklung im eigenen Hause statt, auch die Fertigung aller Komponenten – mit Ausnahme von Norm- und Gußteilen – wird selbst gestemmt: von Wellen und Gehäusen über die Verzahnteile bis hin zur Motorenwicklung, Elektronikfertigung und Software-Design.

Trend zu spezifischen Lösungen

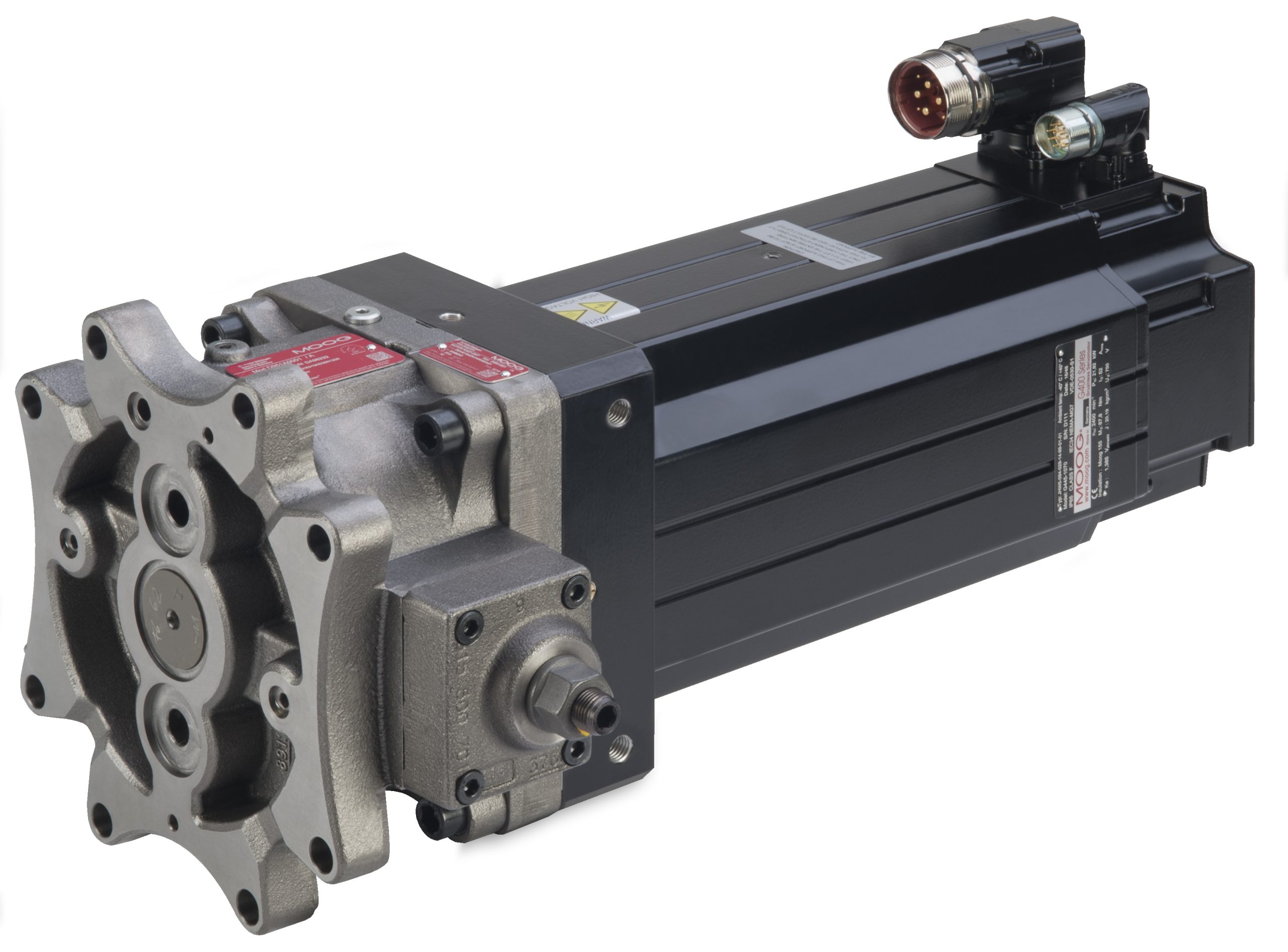

„Aus unserem Getriebeportfolio, den dazu passenden Motoren und der Leistungselektronik lassen sich durchgängige und abgestimmte Antriebslösungen generieren“, betont Jörg Niermann, Head of Marketing bei Nord. „Sie bieten dem Anwender nicht nur durch Funktionalität und Leistung einiges an Mehrwert, sondern auch durch eine flexible Kombinierbarkeit der jeweiligen Antriebselemente.“ Damit spielt Niermann auf einen Trend an, dem sich das Unternehmen in der letzten Zeit verstärkt stellen muss; den zu kundenspezifisch exakt abgestimmten Geräten und Lösungen. „Der Kunde wünscht heute immer öfter an seine Maschinenumgebung angepasste Antriebe, anstatt wie bisher üblich seine Steuerung an die Antriebstechnik anzupassen“, so Niermann weiter. „Hier sehen wir einen deutlichen Wettbewerbsvorteil, denn Nord kann diesem Trend mit seiner Produktionsphilosophie wunderbar begegnen.“

Funktionalität auf Kundenwunsch

Im Segment der Frequenzumrichter reichte es lange Zeit aus, Standardgeräte auf Lager zu haben und vor der Auslieferung um die gewünschten Kabel und Stecker zu ergänzen. Das ist laut Niermann bei der heute geforderten Variantenvielfalt aber keine sinnvolle Option mehr: „Ab einem gewissen Grad an Varianz geht es nicht mehr ohne modularen Baukastenansatz.“ So spiegelt sich der Trend zu kundenspezifischen Antriebselementen auch beim neuen Feldverteiler Nordac Link wider, den Nord für dezentrale Anwendungen auf den Markt gebracht hat. „Bei dieser Produktfamilie können wir heute eine außergewöhnlich hohe Varianz in Bezug auf Funktionalität und Verbindungstechnik abdecken“, sagt Niermann. Dafür hat der Antriebshersteller in seinem Elektronikwerk im ostfriesischen Aurich ein besonders flexibles Fertigungskonzept etabliert. Es ermöglicht, Kataloggeräte durch Standardkomponenten aus dem Nordac-Link-Baukasten anzupassen. Parallel zu solch kundenspezifisch konfigurierbaren Varianten und Seriengeräten werden die Feldverteiler in Aurich bei Bedarf aber auch komplett individuell auf die Bedürfnisse des Kunden zugeschnitten produziert. Das Spektrum der erfüllbaren Sonderwünsche reicht von speziellen Gehäuse- oder Platinenbeschichtungen für besonders harte Umgebungen über spezifische Kabel, Stecker und Schalter oder mechanische Anbauteile bis hin zu zusätzlichen Software-Features.

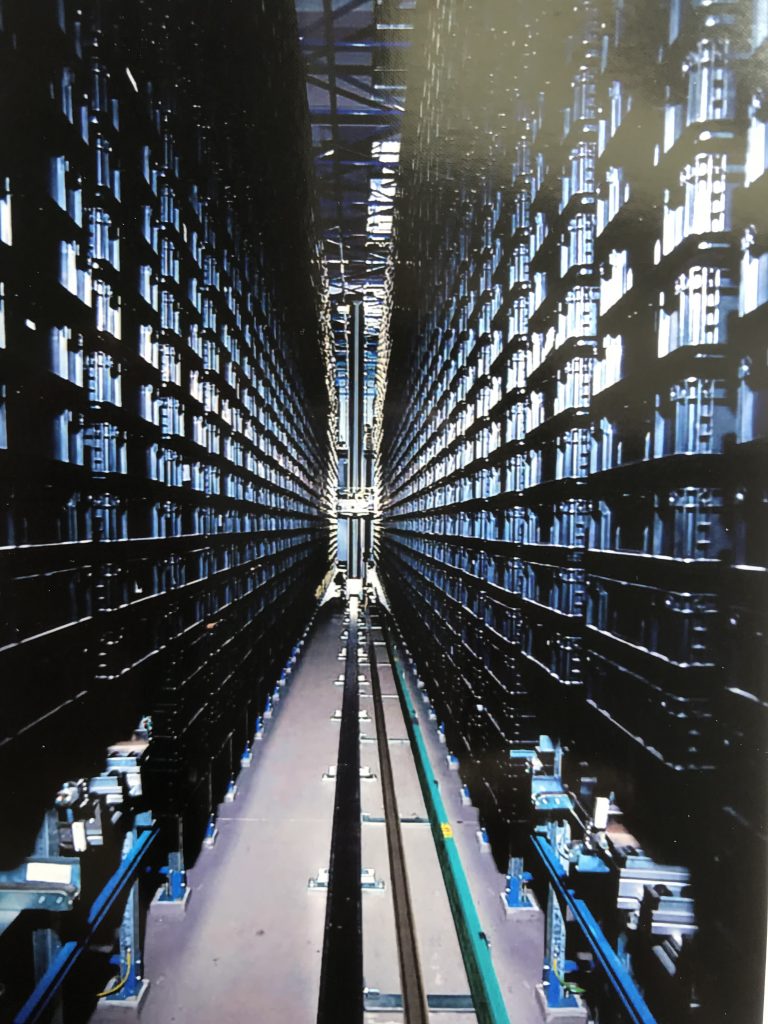

Elektronikproduktion in Aurich

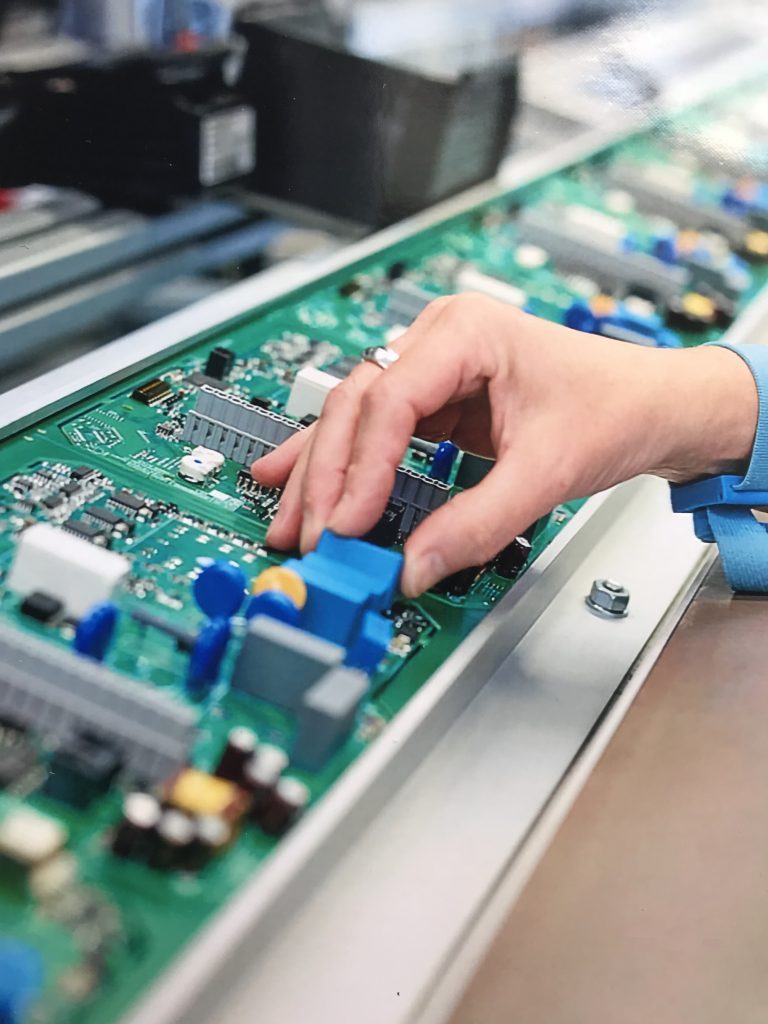

Damit sich diese Vielfalt überhaupt umsetzen lässt, muss die Produktion in Aurich flexibel und wirtschaftlich auf hohe Qualität ausgelegt sein. „Diesem Dreiklang stellen wir uns hier im Fertigungswerk“, erklärt Niermann. „Im Ergebnis laufen dann fertig montierte und automatisch getestete Geräte vom Band – ohne dass händische Nacharbeit nötig wäre.“ Abgesehen von der Entwicklung, die am Nord-Stammsitz in Bargteheide stattfindet, wird das komplette Elektronikportfolio des Unternehmens heute in dem Produktionswerk in Aurich abgewickelt. Der Standort wurde 1984 ursprünglich als Kooperation zwischen Nord und dem Windanlagenhersteller Enercon ins Leben gerufen und gemeinsam als Fertigungsstätte für Wechselrichter und Umrichter genutzt. Als sich 1994 die Wege der beiden Unternehmen wieder trennten, baute Nord in der Nachbarschaft eine komplett neue Elektronikfertigung. Durch das überproportionale Wachstum der Antriebselektronik, fiel im Jahr 2004 wiederum die Entscheidung für ein neues Produktionssgebäude, das 2005 fertig gestellt wurde. „Gut zehn Jahre sind wir mit der Kapazität des Werks gut ausgekommen“, erzählt Werksleiter Gerhard Harms, „dann mussten wir die Produktions- und Lagerfläche abermals erweitern.“ Ausschlaggebend dafür sei erneut das wachsende Geschäft im Elektronikbereich gewesen – speziell auch die Zunahme an konfigurierbaren und kundenspezifischen Geräten. Aktuell liegt die Produktionskapazität bei rund 100.000 Einheiten pro Jahr. Dafür stehen in Aurich eine Gesamtfläche von 5.000m² und rund 130 Mitarbeiter (105 in Aurich und 32 am Stammsitz) bereit.