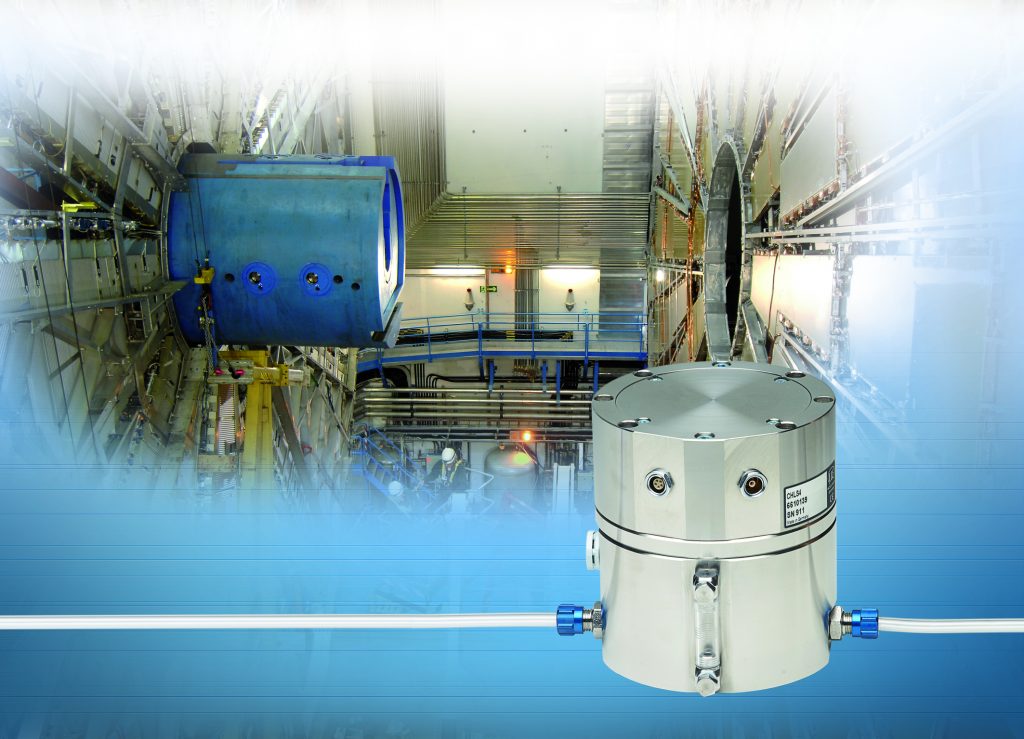

Das kapazitive Hydrostatic Leveling System CHLS4 besteht aus einem zweiteiligen Edelstahlgehäuse, in dessen Oberteil ein kapazitiver Sensor eingelassen ist. Dieser misst von oben nach unten den Abstand zur Wasseroberfläche, welche sich im unteren Teil, dem Wassertopf, befindet. Ober- und Unterteil werden dicht miteinander verschraubt, sodass der Wasserzu- und -ablauf ausschließlich über die an den Seiten angebrachten wasserführenden Schläuche möglich ist. Für Messungen werden mehrere Systeme über die Schläuche zusammengeschlossen. Der Wasserpegel im ´Wassertopf´ pendelt sich nach einer gewissen Zeit, ähnlich des Prinzips der Schlauchwaage, ein. Das kapazitive Messverfahren basiert auf dem Prinzip eines idealen Plattenkondensators. Da das Messsystem nicht nur vom Abstand zwischen den Platten abhängt, sondern auch auf Änderung des Dielektrikums im Messspalt reagiert, sollte die Umgebung für kapazitive Sensoren üblicherweise sauber und trocken sein, um hochpräzise Ergebnisse liefern zu können. Die Herausforderung bei dieser Messaufgabe sind daher die Umgebungsbedingungen, welche beim Fundament des Teilchenbeschleunigers besonders durch Nässe und radioaktive Strahlung geprägt sind. Das Schutzgehäuse des Systems, in welches der Sensor eingelassen ist, ist mit einem flächigen, beheizten Keramikelement versehen. Dies ist immer ein paar Grad wärmer als seine Umgebung und bleibt dadurch trocken. Durch das Keramikelement hindurch lässt sich die Höhe des Wasserpegels überwachen und eine präzise Abstandsmessung gegen die Wasseroberfläche durchführen. Bei Experimenten mit radioaktiver Strahlung, befindet sich lediglich der Sensor im Strahlungsbereich. Alle anderen Komponenten, wie Kabel und Elektronik befinden sich außerhalb, wodurch sich das System auf einfachste Weise warten lässt. Der wohl bekannteste Teilchenbeschleuniger am CERN (Conseil Europeén pour la Recherche Nucléaire) ist der größte und leistungsstärkste Teilchenbeschleuniger der Welt. Die Conseil Europeén pour la Recherche Nucléaire ist die Europäische Organisation für Kernforschung, deren Zentrum für physikalische Grundlagenforschung eines der größten der Welt ist. Der Tunnel, in dem der weltgrößte Teilchenbeschleuniger verläuft, ist 27km lang und befindet sich mehrere hundert Meter unter der Grenze zwischen Frankreich und der Schweiz. Derartige Teilchenbeschleuniger sind die prädestinierte Anwendung für das kapazitive Hydrostatic Leveling System. Das mit kapazitiven Sensoren bestückte System sorgt dafür, dass die Röhren, durch die Teilchen geschickt werden, alle auf gleicher Höhe liegen. Auch dann noch, wenn sich die Betonfundamente der Pfeiler, auf welchen die Röhren montiert sind, durch natürliche Bodenbewegungen in ihrer Höhe verändern. Die Höhenlage der Messstationen im kilometerlangen Rohrsystem muss also stetig überprüft und dabei eine Genauigkeit im Submikrometerbereich erreicht werden, nur so lässt sich eine hohe Funktionssicherheit und Effizienz bei der Teilchenkollision herbeiführen. Die Betonpfeiler wurden in einem Abstand von etwa sechs bis acht Metern errichtet. Auf ihrem Sockel befindet sich das System. Dazu ist jeweils ein Sensor pro Betonsockel im Einsatz. Untereinander werden diese Sensoren alle mit einem Schlauchsystem verbunden. Wie bei einer herkömmlichen Schlauchwaage wird über den Wasserstand eine Höhenveränderung exakt detektiert.